A 1445:2007

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 記号及び単位 ··················································································································· 2

5 試験項目及び適用構成部材 ································································································· 2

6 試験環境························································································································· 3

7 試験体···························································································································· 3

7.1 試験体の形状及び寸法 ···································································································· 3

7.2 試験体の寸法測定 ·········································································································· 5

8 耐久性試験 ······················································································································ 7

8.1 塩水噴霧試験 ················································································································ 7

8.2 塗膜の密着性試験 ·········································································································· 7

8.3 塗膜の硬度試験 ············································································································· 7

8.4 試験結果の記録 ············································································································· 7

9 耐荷重試験 ······················································································································ 7

9.1 試験装置 ······················································································································ 7

9.2 曲げ試験 ······················································································································ 7

9.3 引張試験 ······················································································································ 8

9.4 圧縮試験 ····················································································································· 10

9.5 せん断試験 ·················································································································· 10

10 共通記録事項 ················································································································ 12

A 1445:2007

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人建材試験センター(JTCCM)から,工

業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標準調査会の審議を経て,経済

産業大臣が制定した日本工業規格である。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録出願

に抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特

許権,出願公開後の特許出願,実用新案権,又は出願公開後の実用新案登録出願にかかわる確認について,

責任をもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1445:2007

システム天井構成部材の試験方法

Testing methods of materials for ceiling suspension system

1

適用範囲

この規格は,主として事務室及び店舗に使用するシステム天井構成部材のうち,Tバー,Hバー,Tハ

ンガ,CTハンガ,CHクリップ,Tバー継手金物及びTバークロス接合金物の試験方法について規定する。

ただし,Tバーにかかる荷重は,おおむね110 N/m2以下のものとし,それを超えるものは除く。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS B 7503 ダイヤルゲージ

JIS B 7507 ノギス

JIS B 7516 金属製直尺

JIS K 5600-5-4 塗料一般試験方法−第5部:塗膜の機械的性質−第4節:引っかき硬度(鉛筆法)

JIS K 5600-5-6 塗料一般試験方法−第5部:塗膜の機械的性質−第6節:付着性(クロスカット法)

JIS Z 1522 セロハン粘着テープ

JIS Z 2371 塩水噴霧試験方法

JIS Z 8401 数値の丸め方

JIS Z 8703 試験場所の標準状態

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

システム天井

単位天井を組み合わせたつり天井で,天井パネルとして主に吸音材料を載せ掛け,照明器具,空調吹出

し口などの設備の取付けが容易にできる機能をもつ天井。

3.2

システム天井構成部材

つり天井を構成するつりボルト,ナット,野縁受け,ブレース,バー材,ハンガ,クリップ,Tバー接

合金物及び天井パネル。

3.3

Tバー

天井パネル,照明器具,空調吹出し口などの設備を支持するバー材で,逆T字形断面の下面が露出する

2

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

もの(化粧野縁ともいう。)。メインTバー又はクロスTバーがある。

3.4

Hバー

天井パネルの長手同士を接合する場合に用いる断面形状がH形のバー材。

3.5

Tハンガ

つりボルト及びTバーを接合する場合に用いるハンガ。

3.6

CTハンガ

野縁受け及びTバーを接合する場合に用いるハンガ。

3.7

CHクリップ

野縁受け及びHバーを接合する場合に用いるクリップ。

3.8

Tバー継手金物

Tバー同士を長さ方向に延長する場合に用いる接合金物。

3.9

Tバークロス接合金物

メインTバー及びクロスTバーを直角方向に接合する場合に用いる接合金物。

4

記号及び単位

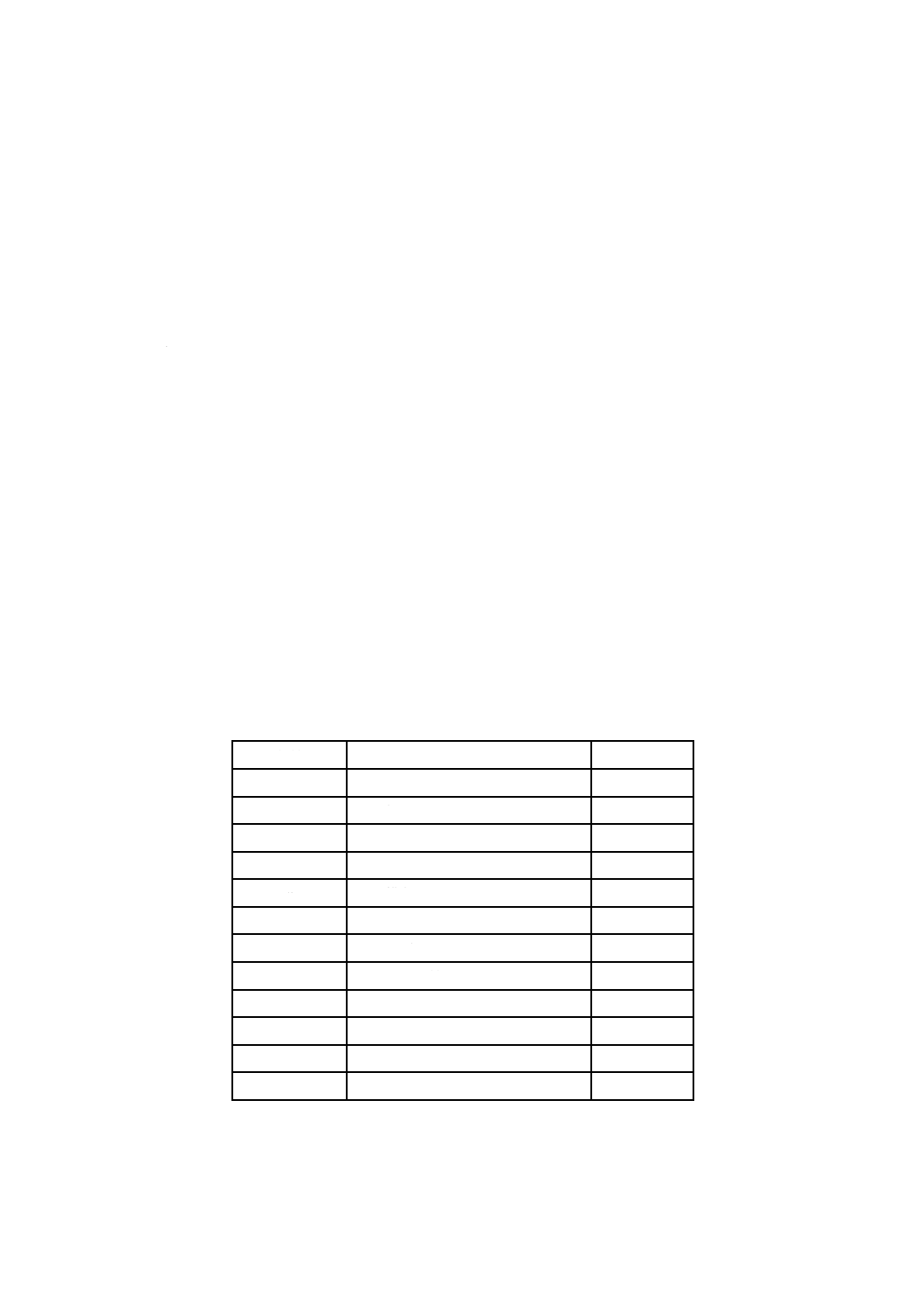

記号及び単位は,表1による。

表1−記号及び単位

記号

名称

単位

L

長さ

mm

W

幅

mm

H

高さ

mm

T

厚さ

mm

x

横曲がり

mm

y

反り

mm

l

スパン

mm

δ

たわみ量

mm

P

荷重

N

E

ヤング係数

N/mm2

I

断面2次モーメント

mm4

−

質量

kg

5

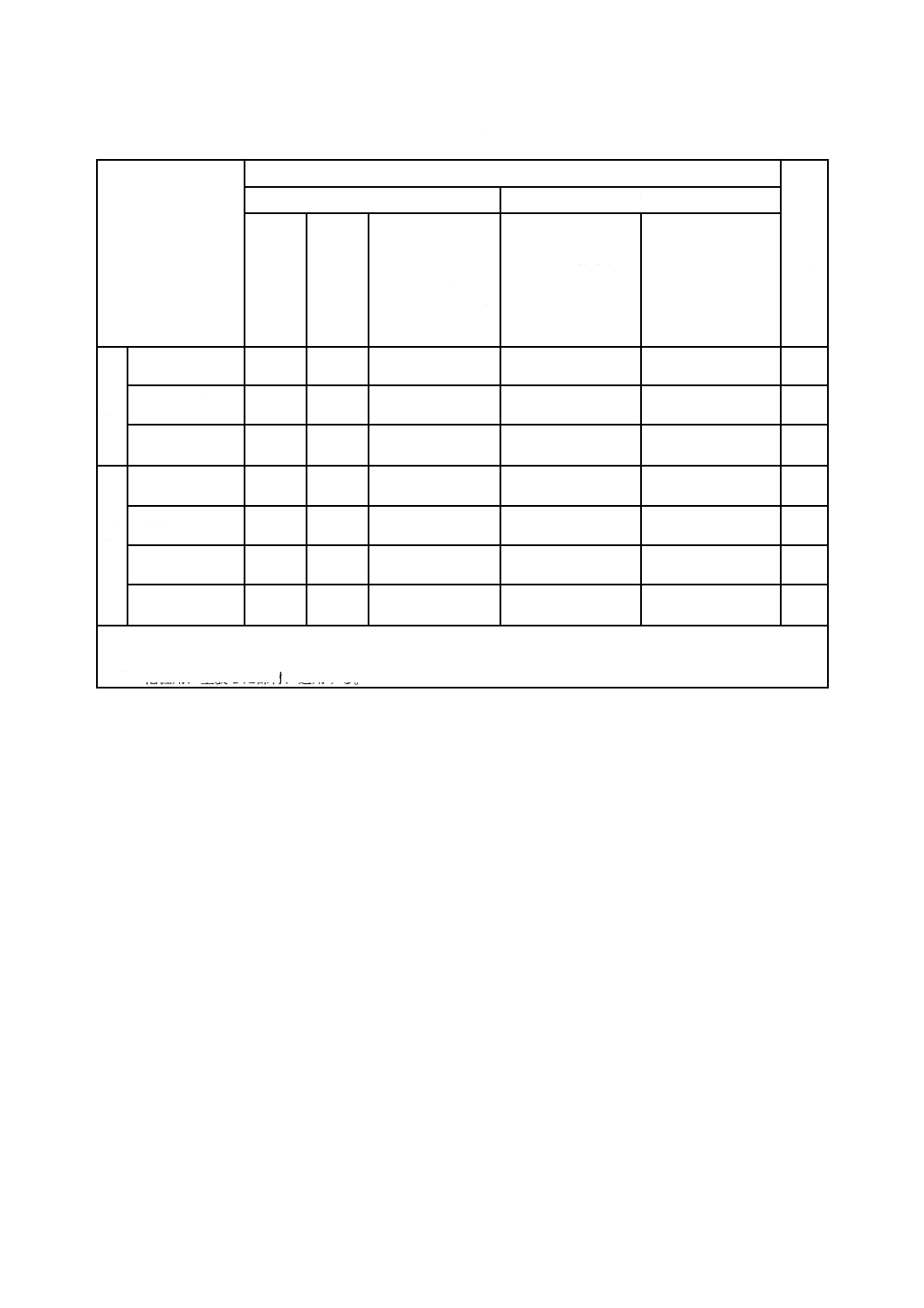

試験項目及び適用構成部材

試験項目及び適用構成部材は,通常,表2による。

3

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

表2−試験項目及び適用構成部材

試験項目

適用構成部材

適用

試験

箇条

部材

接合部

Tバー

Hバー

Tハンガ

CTハンガ

CHクリップ

Tバー継手金物

Tバークロス接合

金物

Tバー継手接合部

Tバークロス接合部

Tハンガ接合部

CTハンガ接合部

CHクリップ接合部

耐

久

性

塩水噴霧a)

○

○

○

―

―

8.1

塗膜の密着性b)

○

○

○

―

―

8.2

塗膜の硬度b)

○

○

○

―

―

8.3

耐

荷

重

曲げ

○

○

―

―

―

9.2

引張

―

―

―

○

○

9.3

圧縮

―

―

―

○

―

9.4

せん断

―

―

―

○

―

9.5

注記 表中の“○”は試験を実施する項目,“−”はこの規格で適用していない項目を示す。

注a) 金属製(アルミニウム合金製を除く。)の構成部材に適用する。

b) 化粧用に塗装した部材に適用する。

6

試験環境

試験環境は,JIS Z 8703の温度20 ℃15級(20±15 ℃),相対湿度65 % 20級[(65±20)%]で行う。

7

試験体

7.1

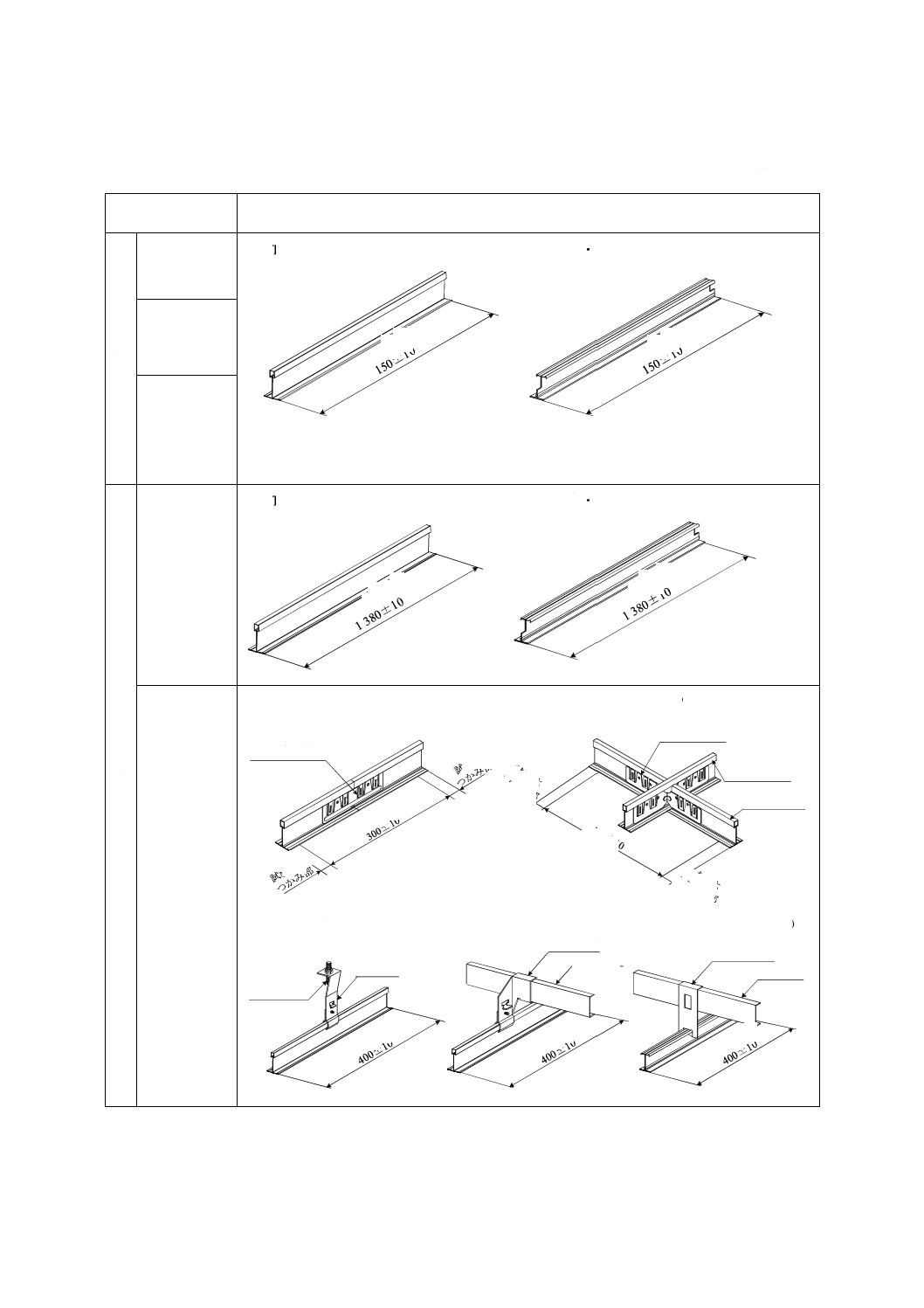

試験体の形状及び寸法

試験体の形状及び寸法は,通常,表3による。

4

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

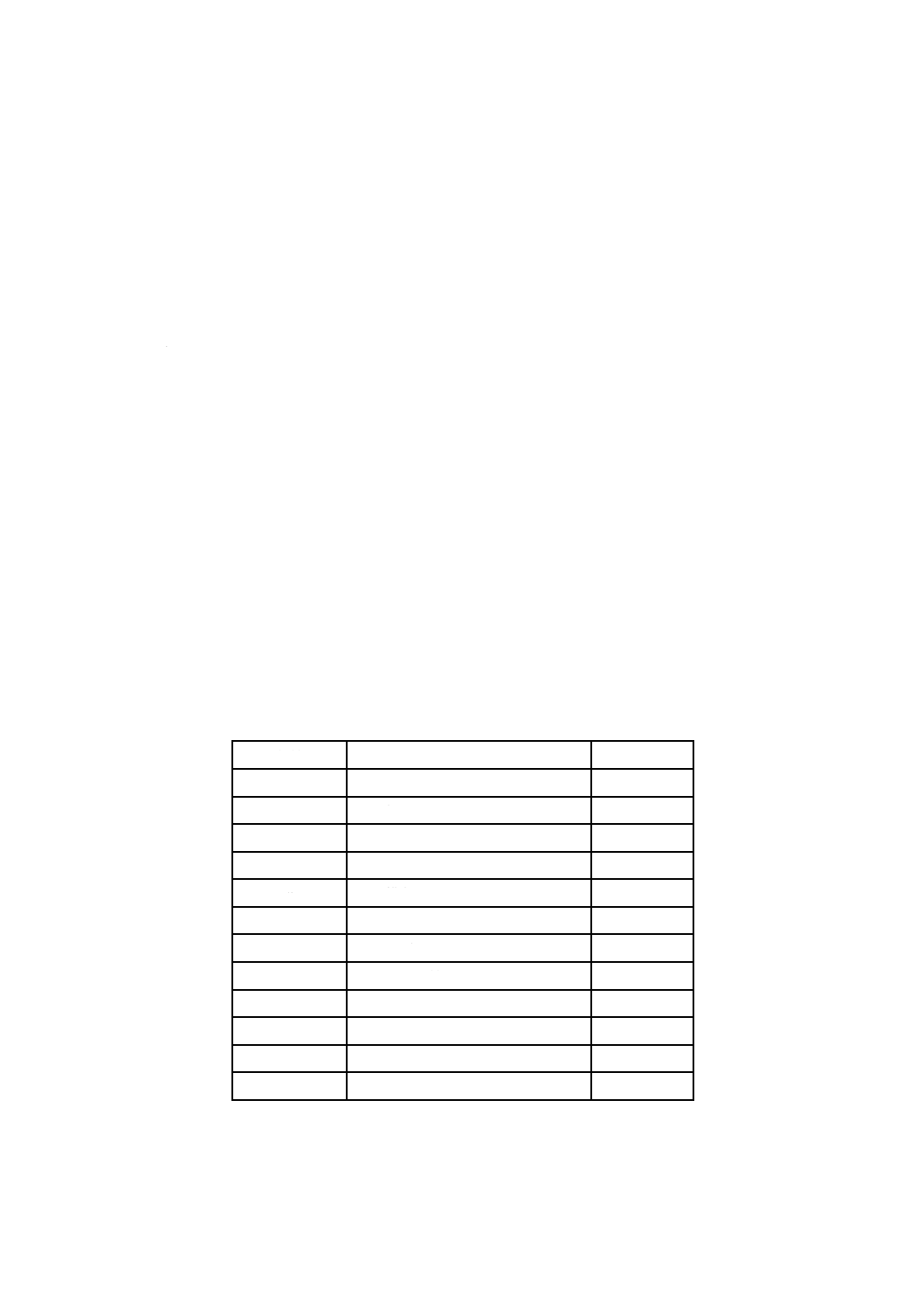

表3−試験体の形状及び寸法

単位 mm

試験項目

試験体の形状及び寸法

耐

久

性

塩水噴霧

1) Tバー 2) Hバー

150±10

150±10

3) Tハンガ,CTハンガ,CHクリップ,Tバー継手金物及びTバークロス接合金物

製品の大きさとする。

塗膜の密着性

塗膜の硬度

耐

荷

重

曲げa)

1) Tバー 2) Hバー

1 380±10

1 380±10

引張

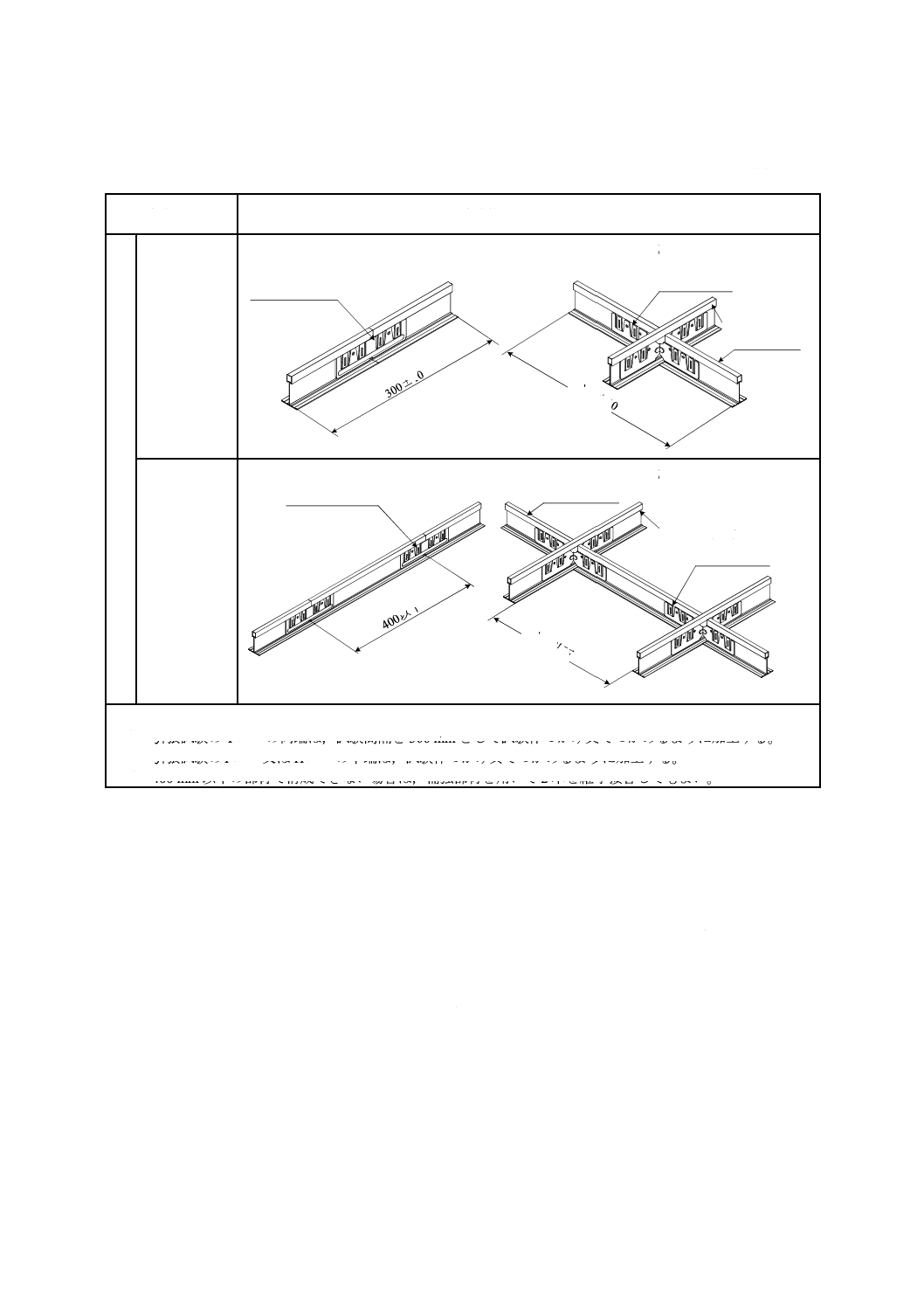

1) Tバー継手接合部b) 2) Tバークロス接合部b)

300±10

試験体

つかみ部

試験体

つかみ部

300±10

試

験

体

つ

か

み

部

試

験

体

つ

か

み

部

Tバー継手金物

Tバークロス

接合金物

クロスTバー

メインTバー

3) Tハンガ接合部c) 4) CTハンガ接合部c) 5) CHクリップ接合部c)

400±10

400±10

400±10

Tハンガ

つりボルト

CTハンガ

野縁受け

CHクリップ

野縁受け

5

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

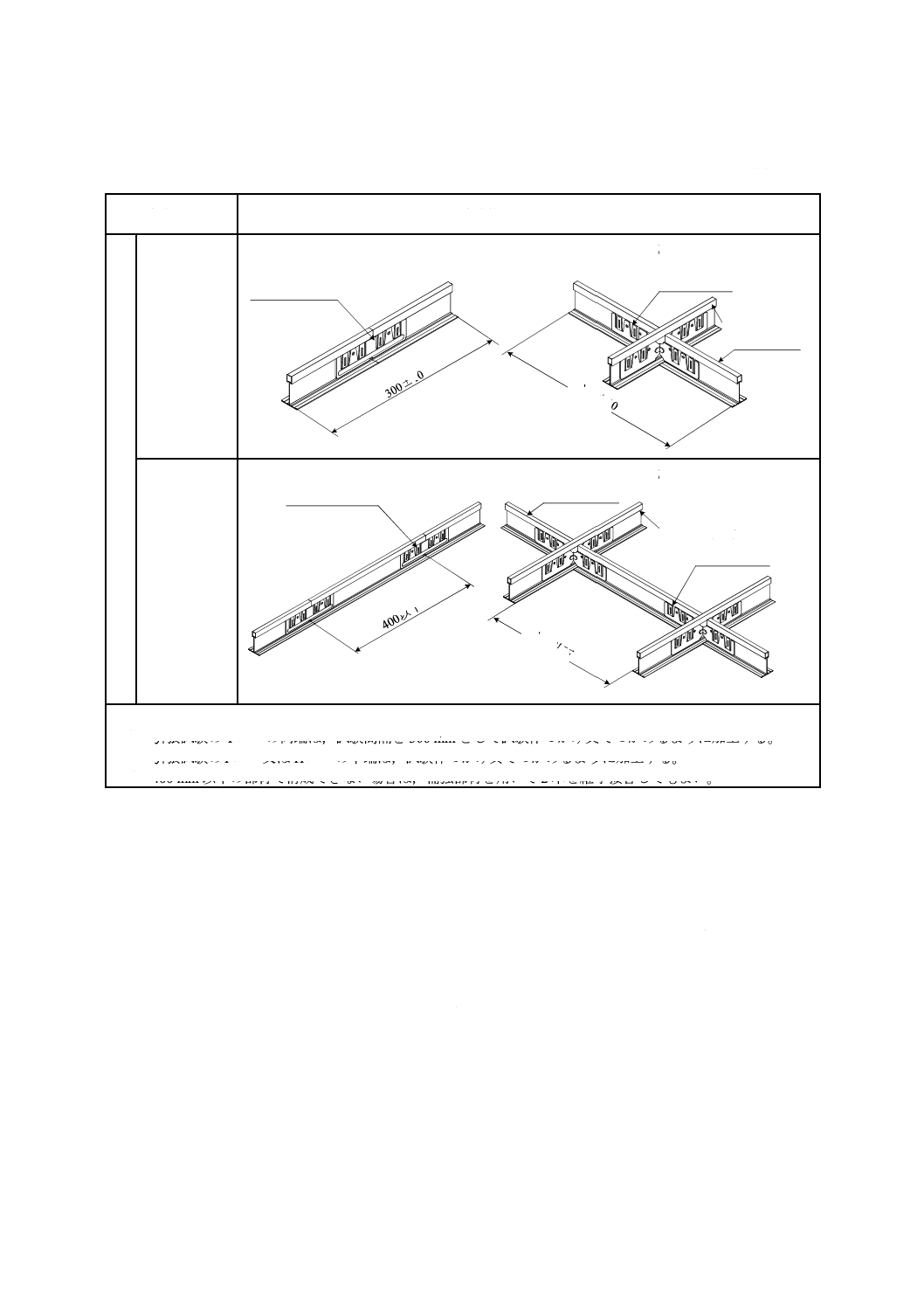

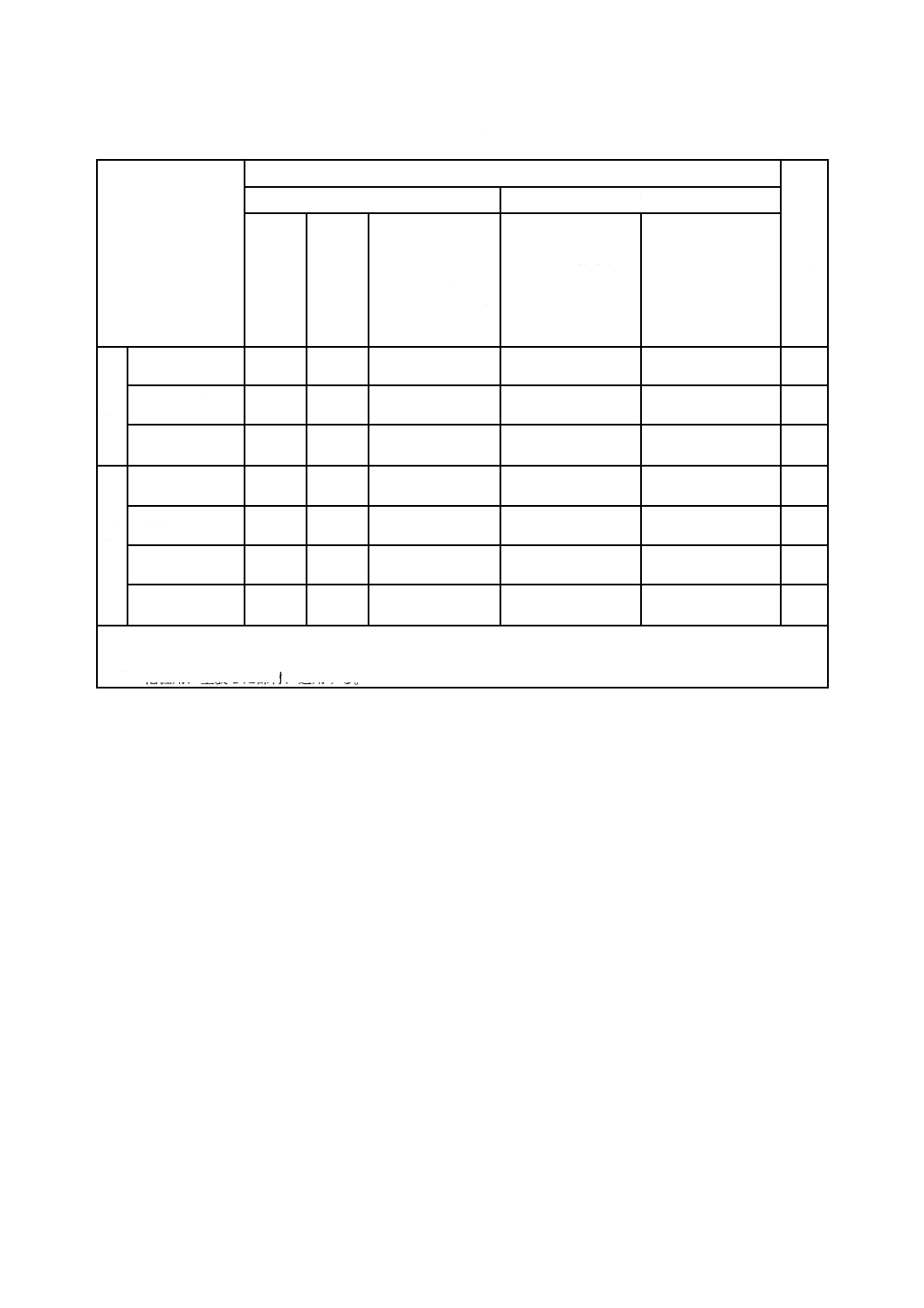

表3−試験体の形状及び寸法(続き)

単位 mm

試験項目

試験体の形状及び寸法

耐

荷

重

圧縮

1) Tバー継手接合部 2) Tバークロス接合部

300±10

300±10

Tバー継手金物

Tバークロス

接合金物

クロスTバー

メインTバー

せん断d)

1) Tバー継手接合部 2) Tバークロス接合部

400以

下

400以下

Tバー継手金物

Tバークロス

接合金物

クロスTバー

メインTバー

注a) 切欠き,あななどの加工があるものは,その加工の位置が中央にくるようにする。

b) 引張試験のTバーの両端は,試験間隔を300 mmとして試験体つかみ具でつかめるように加工する。

c) 引張試験のTバー又はHバーの下端は,試験体つかみ具でつかめるように加工する。

d) 400 mm以下の部材で構成できない場合は,補強部材を用いて2本を継手接合してもよい。

7.2

試験体の寸法測定

7.2.1

一般

試験を行う前に試験体の寸法測定を行う。

7.2.2

Tバー及びHバー

a) 長さ 試験体を水平に設置した平滑な鋼製定盤に置き,表3に示す長さ(L)をJIS B 7516に規定す

る金属製直尺の1級で目量0.5 mmのものを用いて測定する。測定値は,JIS Z 8401によって整数に丸

める。

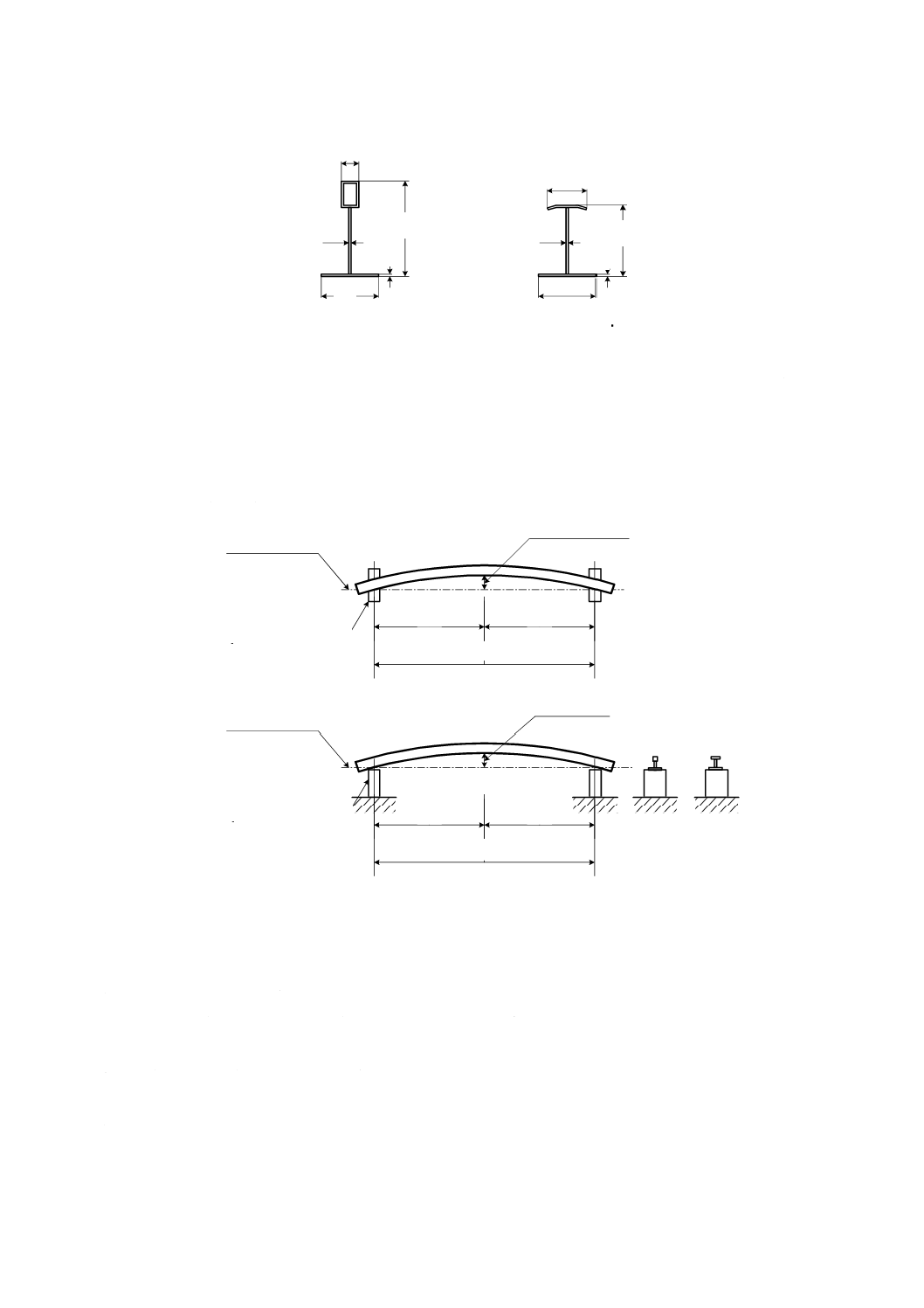

b) 幅,高さ及び厚さ 図1に示す幅(Wa,Wb),高さ(H)及び厚さ(Ta,Tb)をJIS B 7507に規定する

最小読取値0.05 mmのノギスを用いて測定する。測定位置は,試験体端部から約50 mm内側とする。

測定値は,JIS Z 8401によって小数点以下一けたに丸める。

6

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

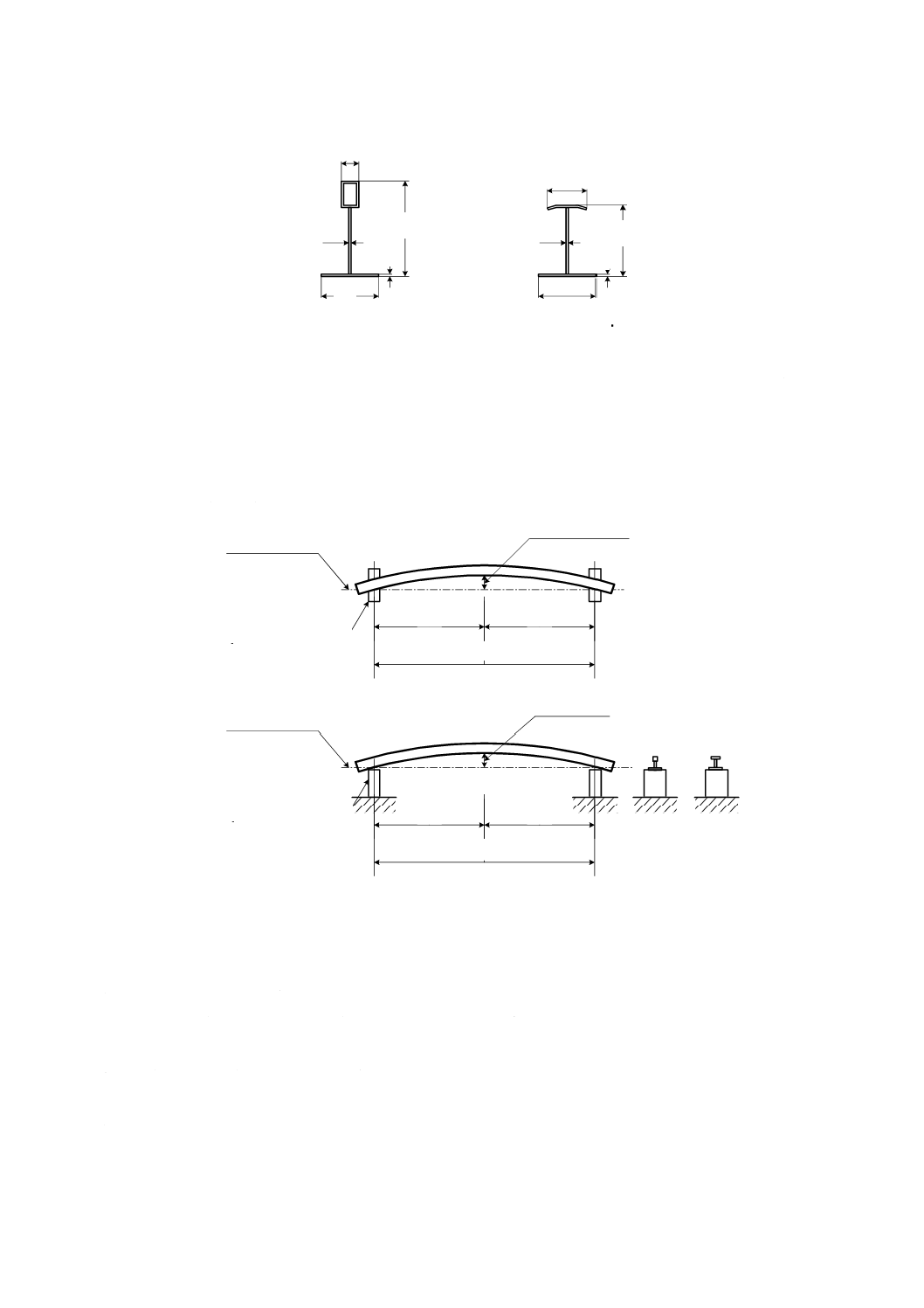

a) Tバー b) Hバー

図1−幅,高さ及び厚さの測定位置の例

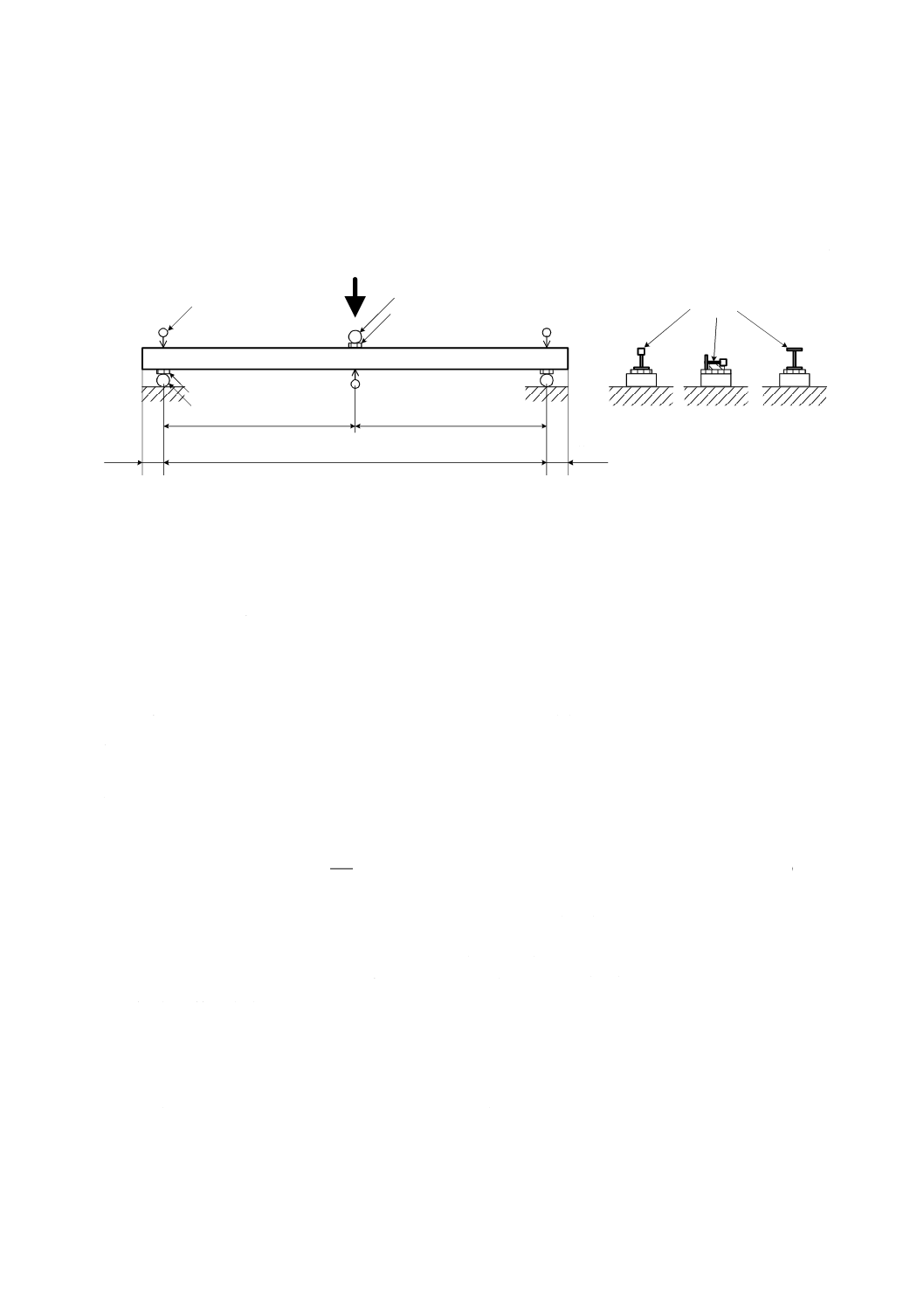

c) 横曲がり及び反り 曲げ試験体は,図2に示すように支点間1 280 mmの鋼製台(幅約30 mm)上に

置く。水糸又は定規を設置し,中央部の試験体と水糸又は定規との間隔をJIS B 7507に規定する最小

読取値0.05 mmのノギスを用いて測定する。測定値は,JIS Z 8401によって小数点以下一けたに丸め

る。水平変位を横曲がり(x),垂直変位を反り(y)とする。

単位 mm

図2−横曲がり及び反りの測定方法

7.2.3

Tバー継手接合部及びTバークロス接合部

a) 長さ 7.2.2 a) の方法によって測定する。

b) Tバーの幅,高さ及び厚さ 7.2.2 b) の方法によってTバーの幅,高さ及び厚さを測定する。

7.2.4

Tハンガ接合部,CTハンガ接合部及びCHクリップ接合部

a) Tバー又はHバーの長さ 7.2.2 a) に規定する方法によってTバー又はHバーの長さを測定する。

b) Tバー又はHバーの幅,高さ及び厚さ 7.2.2 b) の方法によってTバー又はHバーの幅,高さ及び厚

さを測定する。

c) Tハンガ,CTハンガ,CHクリップ,Tバー継手金物及びTバークロス接合金物 試験体の形状及び

大きさによって測定場所を決めてよいが,測定位置は少なくとも2か所以上とする。JIS B 7507に規

Wa

Wb

H

T

b

Ta

Wb

Wa

Ta

H

T

b

1 280

x (横曲がり)

Tバー

Hバー

y (反り)

640

水糸又は定規

鋼製台(幅約30)

(上面図)

(側面図)

640

1 280

640

640

水糸又は定規

鋼製台(幅約30)

7

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定する最小読取値0.05 mmのノギスを用いて測定する。測定値は,JIS Z 8401によって小数点以下一

けたに丸める。

8

耐久性試験

8.1

塩水噴霧試験

金属製(アルミニウム合金製を除く。)の構成部材は,JIS Z 2371に規定する中性塩水噴霧試験方法によ

ってクロスカットを入れ,96時間塩水噴霧を行った後,表面処理の変化,赤さび,塗膜の浮き及びはがれ

の有無を調べる。

8.2

塗膜の密着性試験

塗膜の密着性試験は,次のa)又はb)のいずれかによる。

a) JIS K 5600-5-6に規定する試験方法によって行い,塗膜の密着性を測定する。

b) 鋭利な刃物で板に達するように1 mm間隔で相互に直交するけがき線を11本ずつ書き,1 mm×1 mm

の碁盤目を100個作る。その上にJIS Z 1522に規定するテープをはり付けた後,急速にはがしたとき

の塗膜のはがれ個数を調べる。

8.3

塗膜の硬度試験

塗膜の硬度試験は,JIS K 5600-5-4に規定する試験方法によって行い,その硬度を測定する。

8.4

試験結果の記録

試験結果には,次の事項を記録する。ただし,共通記録事項は,箇条10による。

a) 試験項目

b) 試験結果

− 塩水噴霧試験は,表面処理の変化

− 塗膜の密着性試験は,塗膜はがれの状態

− 塗膜の硬度試験は,塗膜硬度

9

耐荷重試験

9.1 試験装置

a) 加力装置 一定の変位速度で荷重を加えることができる能力をもつ荷重試験機とする。

b) 荷重計 最小読取値が予想最大荷重の1 %以内のものとする。

c) 変位測定器 JIS B 7503に規定する最小読取値が0.01 mmのダイヤルゲージ又はこれと同等以上の最

小読取値のものとする。測定値は,JIS Z 8401によって小数点以下一けたに丸める。

9.2

曲げ試験

9.2.1

試験の手順

曲げ試験の手順は,次による。

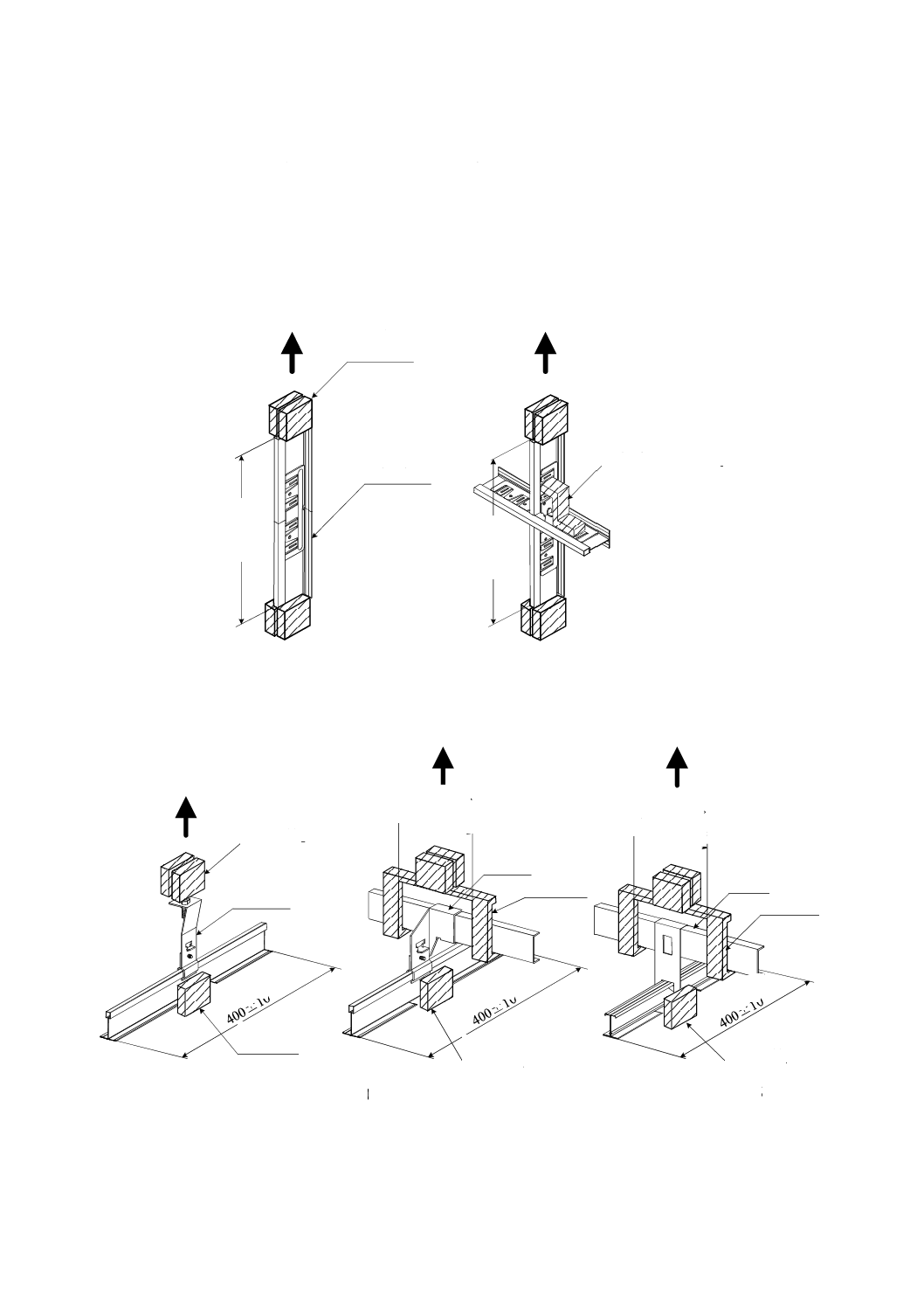

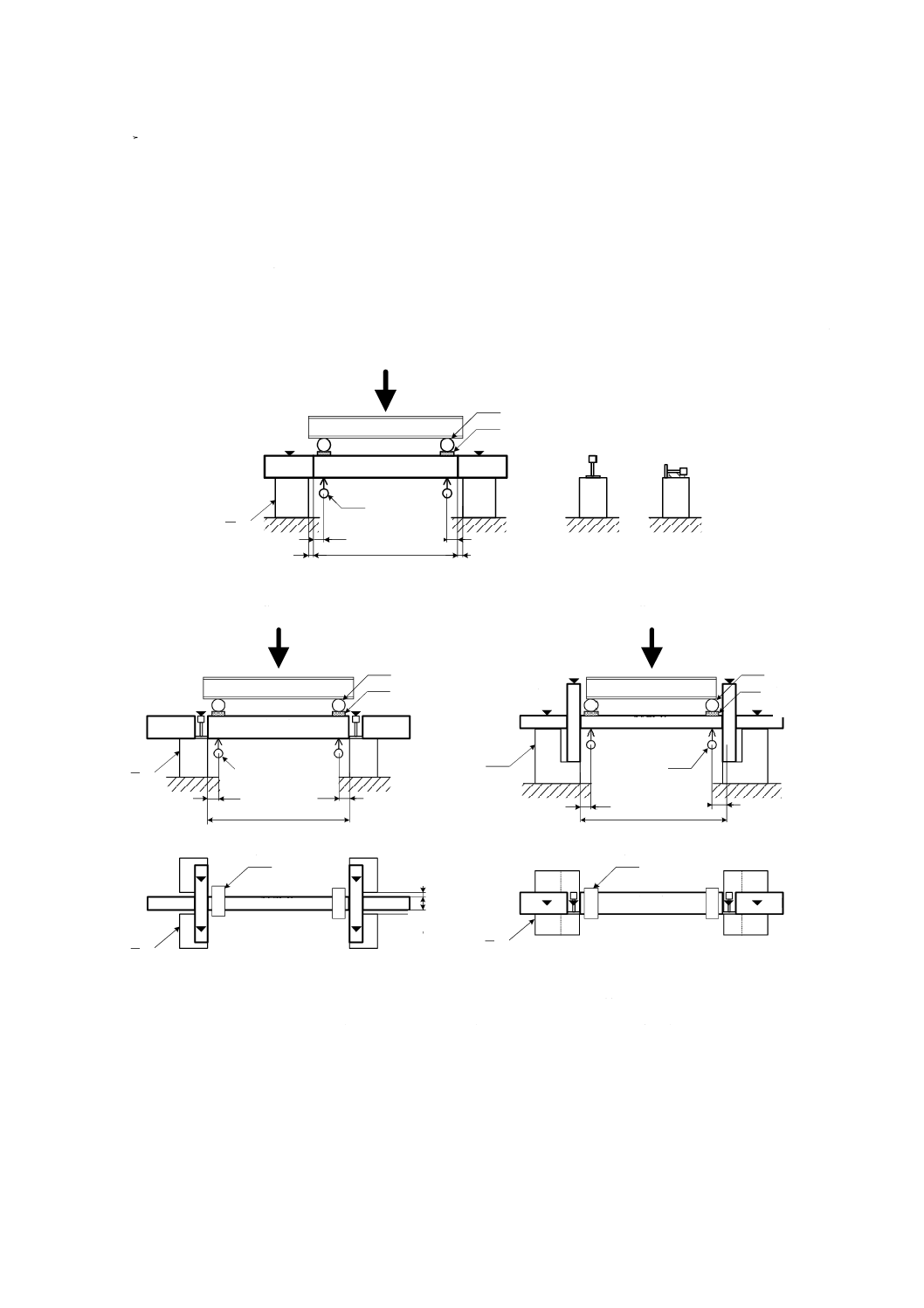

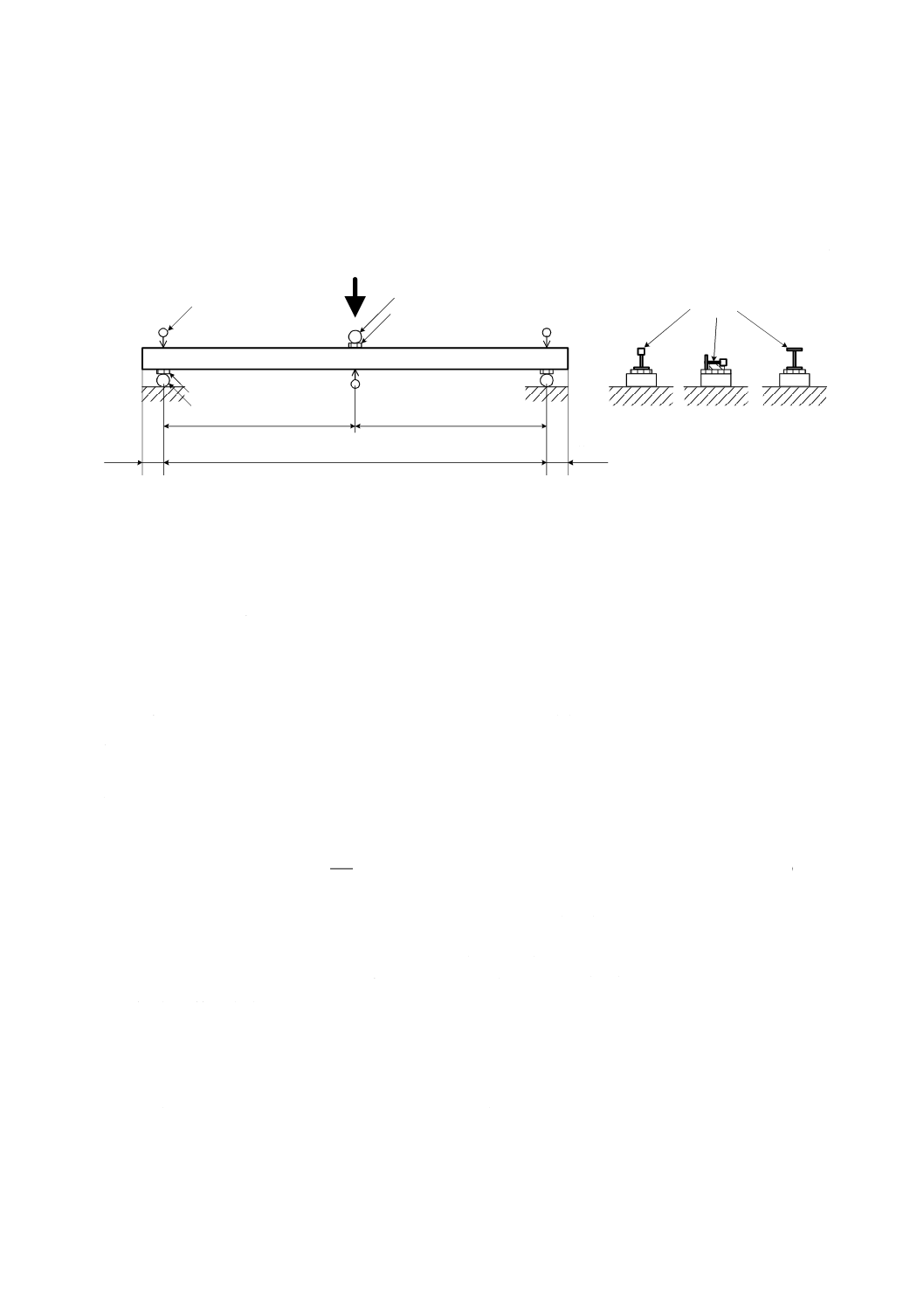

a) 図3に示すように2等分点1線荷重方式によるものとし,スパン中央の試験体表面に1線荷重を加え

る。変位測定器の取付位置はスパン中央部及び両端部とし,支点に対する相対たわみを測定できるよ

うにする。

b) 荷重を加える速度は,スパン中央部のたわみの増加が平均で2×10−2 mm/s以下とし,最大荷重までの

荷重及びたわみ量を連続的に測定する。たわみは,試験体を設置した状態をゼロ点(初期値)とする。

なお,連続的に測定ができない場合は,最大荷重までに5段階以上の間隔で荷重及びたわみを測定

することが望ましい。また,最大荷重付近でたわみが増大した場合などは,それ以降のたわみ測定を

8

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

行わなくてもよい。

c) 最大荷重(N)及び破壊の状況を記録する。

d) Tバーの試験は,鉛直方向加力及び水平方向加力の2方向について行う。

なお,Tバーの水平方向試験を行う場合は,試験体形状に合わせた加圧板を用いる。

単位 mm

試験体

D

P

A

B

B

Tバー

(鉛直)

Hバー

(鉛直)

試験体

C

Tバー

(水平)

l /2

l /2

l

約50

約50

A: 加圧子(直径:約30,長さ:試験体の幅以上の鋼棒)

B: 加圧板(幅:30,長さ:試験体の幅以上,厚さ:約9の鋼板)

C: 支点ローラ(長さ:試験体の幅以上の鋼棒)

D: 変位測定器

l: スパン(1 280)

P: 荷重

図3−曲げ試験装置

9.2.2

試験結果の記録

試験結果には,次の事項を記録する。ただし,共通記録事項は箇条10による。

a) 最大荷重(N)

b) 試験体の破壊状態

c) 荷重−たわみ曲線(たわみ量がl / 600及びl / 400のときの荷重を書き込む。)

d) 式(1)によって求めた曲げ剛性(EI)

δ

∆

∆

48

3

Pl

EI=

············································································ (1)

ここに,

E: ヤング係数(N/mm2)

I: 断面2次モーメント(mm4)

ΔP: たわみ量がl / 400時の荷重及びl / 600時の荷重との差(N)

l: スパン(1 280 mm)

Δδ: l / 400及びl / 600との差(mm)

e) 試験体の質量(kg)

9.3

引張試験

9.3.1

試験の手順

引張試験の手順は,次による。

a) 試験体は,構成部材によって図4に示すように試験体つかみ具に固定し,引張荷重を加える。

なお,Tバークロス接合部のTバーの接合部には,回転防止ジグなどを取り付ける。試験体と回転

防止ジグとの接触面には,ふっ素樹脂板など摩擦抵抗の少ないものを挟み込む。

9

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

b) CTハンガ接合部及びCHクリップ接合部の加力ジグの内のり寸法は,CTハンガ又はCHクリップに

影響がなく,かつ,野縁受けが壊れないように設定する。

c) 荷重を加える速度は,変位の増加が平均で2×10−2 mm/s以下とし,最大荷重までの荷重及び変位量を

連続的に測定する。変位は,接合部の荷重方向の変位を測定する。

d) 最大荷重(N)及び破壊の状況を記録する。

単位 mm

a) Tバー継手接合部 b) Tバークロス接合部

c) Tハンガ接合部 d) CTハンガ接合部 e) CHクリップ接合部

図4−引張試験方法の例

荷重P

3

0

0

±

1

0

試験体

試験体

つかみ具

荷重P

3

0

0

±

1

0

回転防止ジグなど

400±10

荷重P

荷重P

400±10

加力ジグ

内のり寸法

加力ジグ

内のり寸法

加力ジグ

試験体

つかみ具

試験体

加力ジグ

試験体

試験体

つかみ具

400±10

荷重P

試験体

試験体

つかみ具

試験体

つかみ具

10

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.3.2

試験結果の記録

試験結果には,次の事項を記録する。ただし,共通記録事項は箇条10による。

a) 最大荷重(N)

b) 試験体の破壊状態

c) 荷重−変位曲線

9.4

圧縮試験

9.4.1

試験の手順

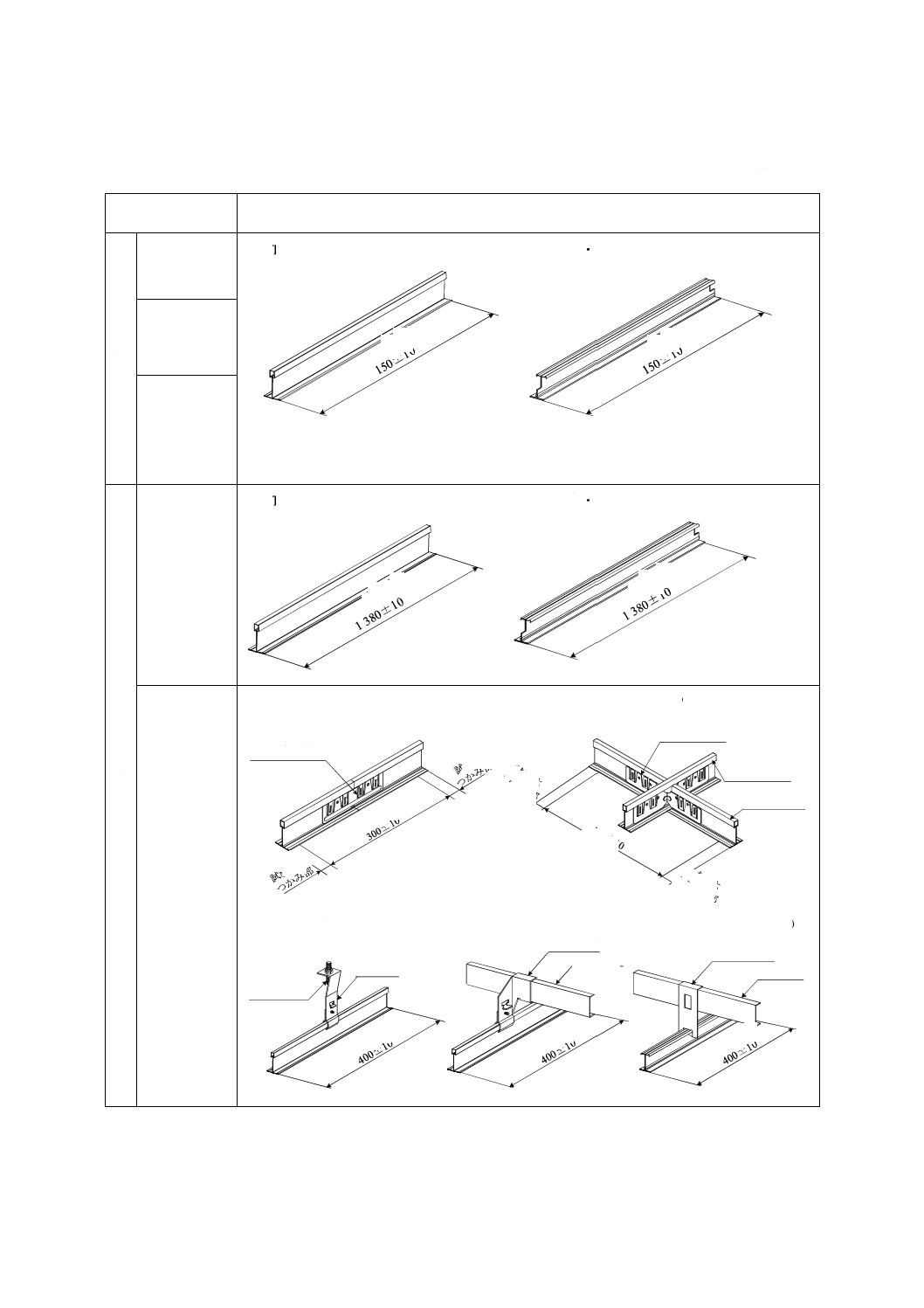

圧縮試験の手順は,次による。

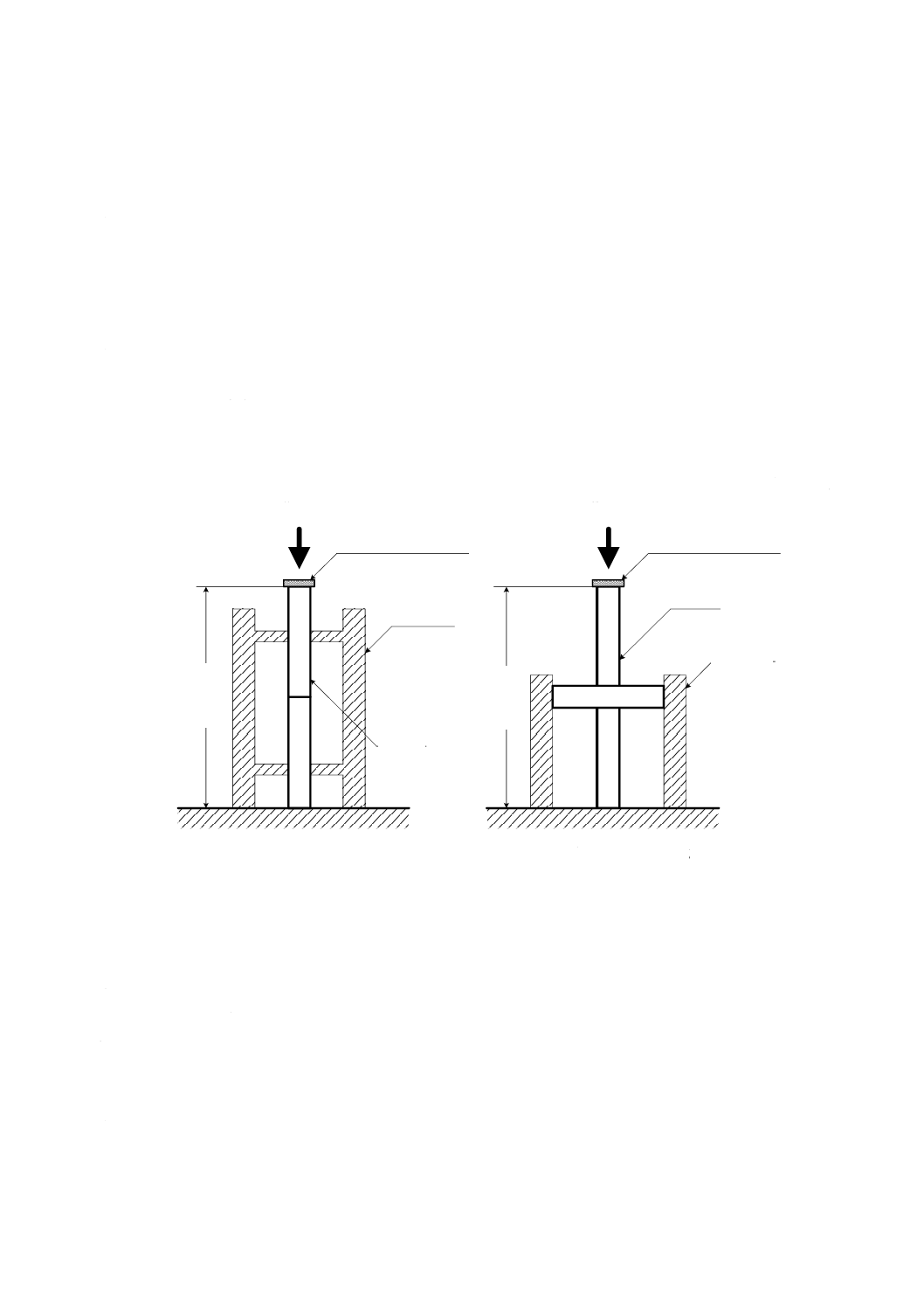

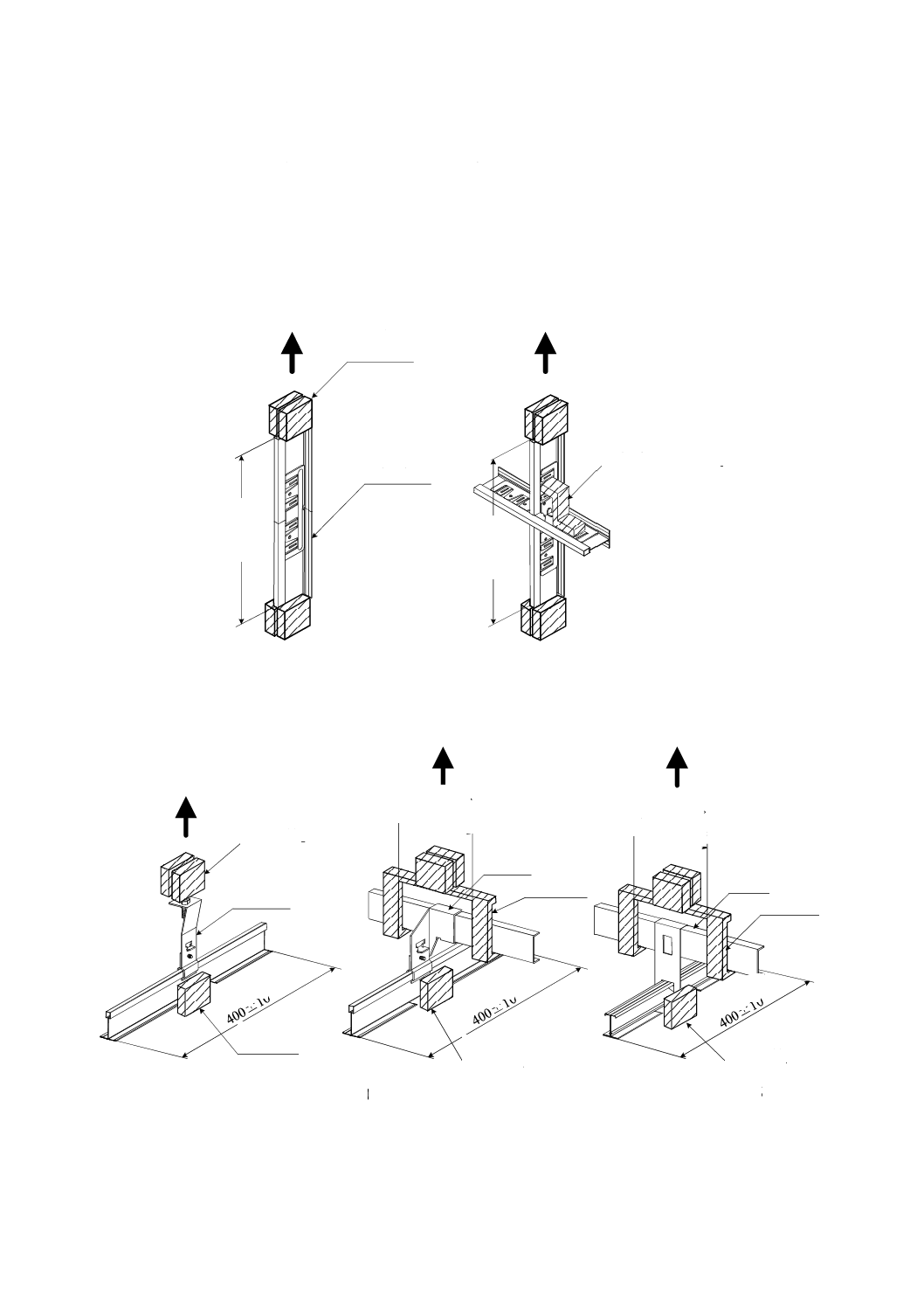

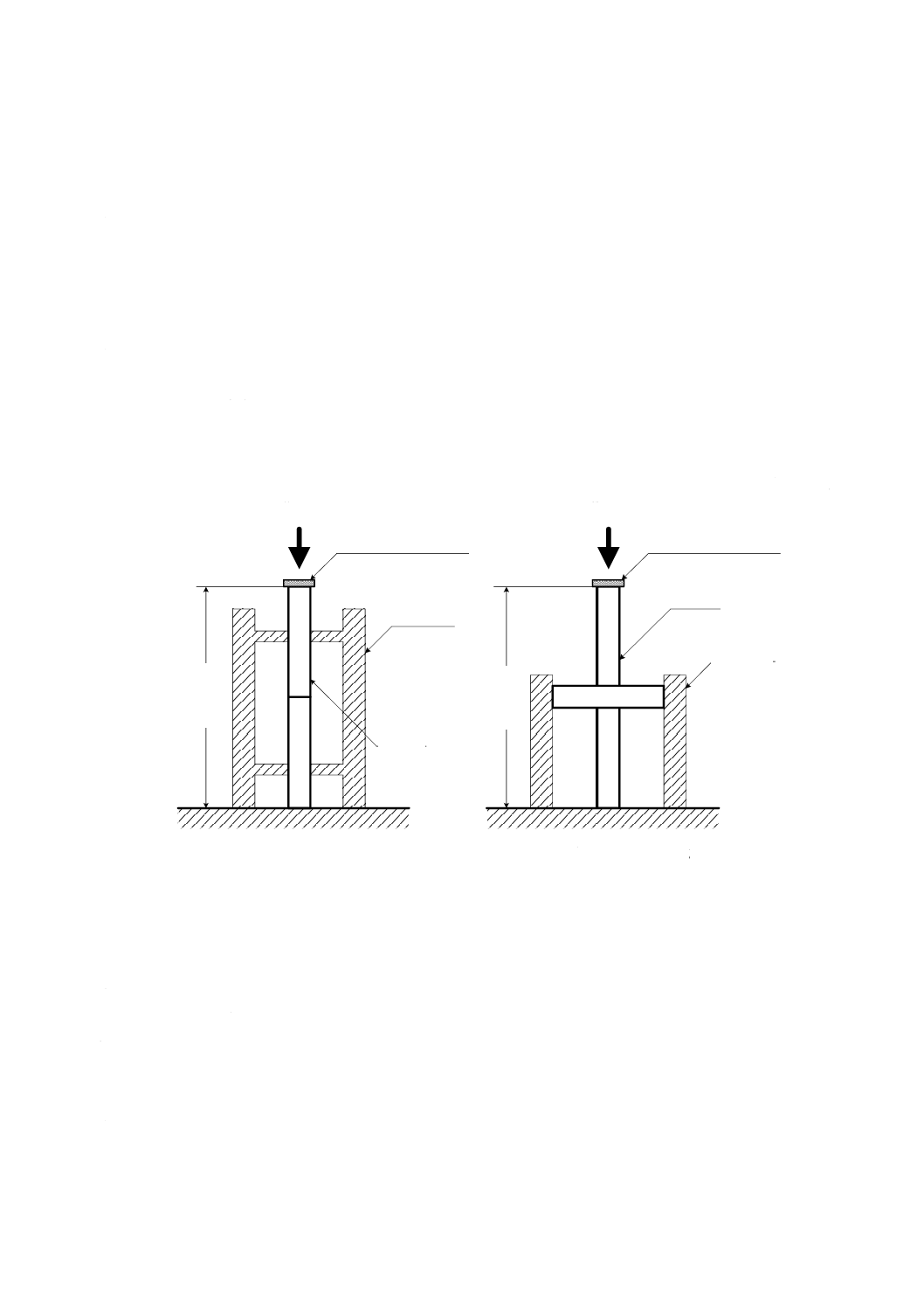

a) 試験体は,図5に示すように倒れ止めを用いて固定し,Tバーの端部に圧縮荷重を加える。試験体と

倒れ止めとの接触面には,ふっ素樹脂板など摩擦抵抗の少ないものを挟み込む。

b) 荷重を加える速度は,変位の増加が平均で2×10−2 mm/s以下とし,最大荷重までの荷重及び変位量を

連続的に測定する。変位は,接合部の荷重方向の変位を測定する。

c) 最大荷重(N)及び破壊の状況を記録する。

単位 mm

a) Tバー継手接合部 b) Tバークロス接合部

図5−圧縮試験方法の例

9.4.2

試験結果の記録

試験結果には,次の事項を記録する。ただし,共通記録事項は箇条10による。

a) 最大荷重(N)

b) 試験体の破壊状態

c) 荷重−変位曲線

9.5

せん断試験

9.5.1

試験の手順

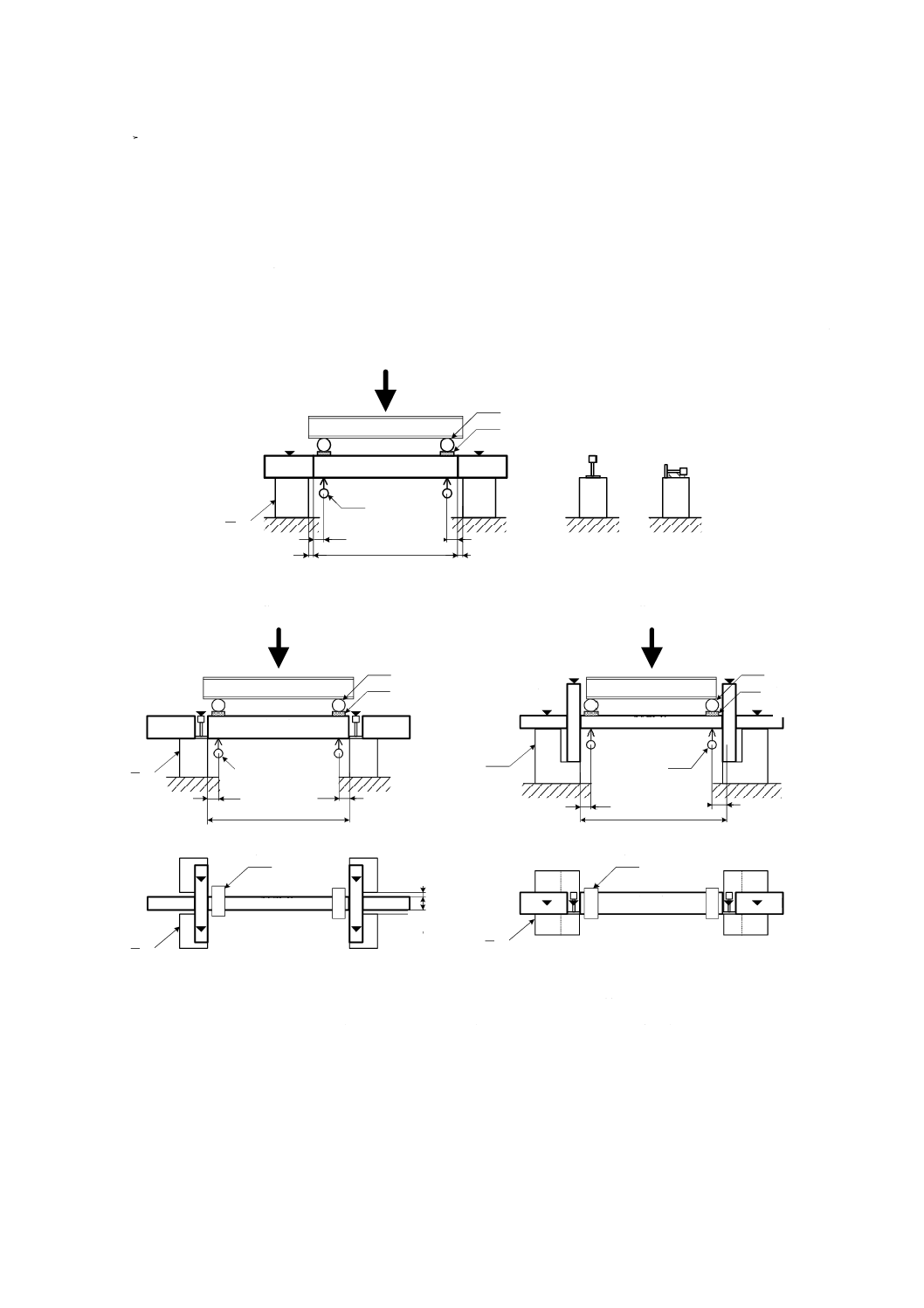

せん断試験の手順は,次による。

a) 試験体は,図6に示すように鋼製台に載せ掛け,Tバー接合部の内側にせん断荷重を加える。

なお,試験体接合部の外側は,加力によって浮き上がりが生じないように浮き上がり防止措置を行

(厚さ約9の鋼板)

試験体

加圧板

(厚さ約9の鋼板)

荷重P

3

0

0

±

1

0

試験体

3

0

0

±

1

0

倒れ止め

倒れ止め

加圧板

荷重P

11

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

う。

b) 荷重を加える速度は,変位の増加が平均で2×10−2 mm/s以下とし,最大荷重までの荷重及び変位量を

連続的に測定する。変位は,接合部のせん断荷重方向の変位を測定する。

なお,荷重は接合部1か所当たりの荷重(測定荷重の1/2)とし,変位は,最終的に破壊した接合部

の変位を表示する。

c) 最大荷重(N)及び破壊の状況を記録する。

d) 試験は,鉛直方向加力及び水平方向加力の2方向について行う。

単位 mm

荷重P

A

C

B

試験体

D

(鉛直方向)(水平方向)

(浮上がり防止)

(浮上がり防止)

5

50

50

5

400以下

a) Tバー継手接合部

試験体

荷重P

D

D

試験体

試験体

試験体

(浮上がり防止)

荷重P

(固定)

[側面図]

[上面図]

[側面図]

[上面図]

(浮上がり防止)

(浮上がり防止)

(浮上がり防止)

(浮上がり

防止)

A

B

C

C

A

C

C

A

B

A

50

50

400以下

50

50

400以下

5

5

b) Tバークロス接合部(鉛直方向) c) Tバークロス接合部(水平方向)

A: 加圧子(直径:約30,長さ:試験体の幅以上の鋼棒)

B: 加圧板(幅:30,長さ:試験体の幅以上,厚さ:約9の鋼板)

C: 鋼製台

D: 変位測定器

図6−せん断試験方法の例

12

A 1445:2007

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

9.5.2

試験結果の記録

試験結果には,次の事項を記録する。ただし,共通記録事項は箇条10による。

a) 最大荷重(N)

b) 試験体の破壊状態

c) 荷重−変位曲線

d) 加力方向

10 共通記録事項

試験結果は,次の事項を記録する。

a) 試験体の形状及び寸法(mm)

b) 試験体の材質

c) 試験時の室内温度(℃)及び相対湿度(%)

d) 試験年月日

e) 試験機関