1

A

1420

: 19

99

解

説

JIS

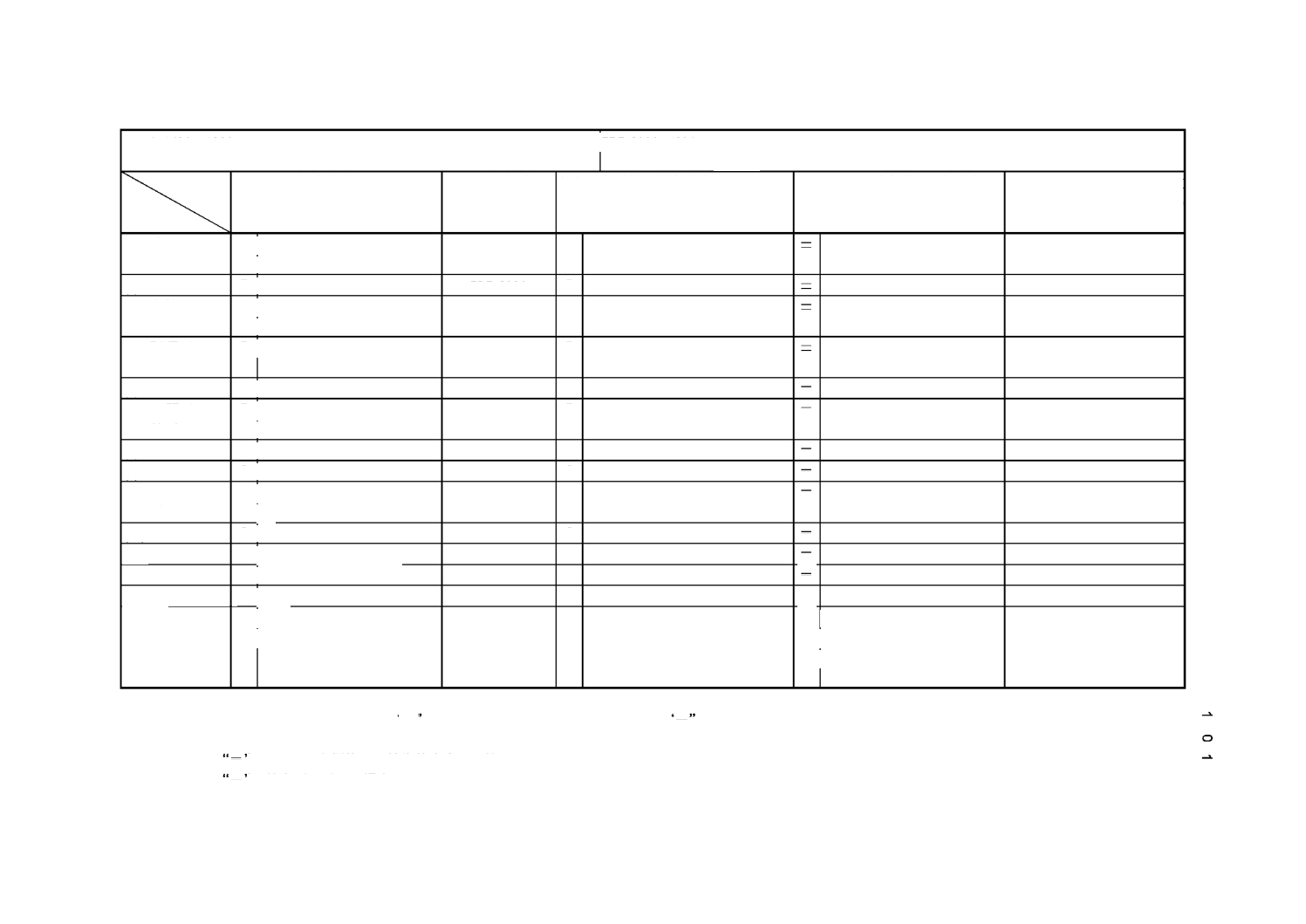

と対応する国際規格との対比表

JIS A 1420

: 1999

建築用構成材の断熱性測定方法−校正熱箱法及び保護熱

箱法

ISO 8990

: 1994 Thermal insulation

−

Determination of steady-state thermal transmission properties

−

Calibrated

and guarded hot box

(定常状態での熱貫流率の測定方法−校正熱箱法と保護熱箱法)

対比項目

規定項目

(I)

JIS

の規定内容

(II)

国 際 規 格 番

号

(III)

国際規格の規定内容

(IV)

JIS

と国際規格との相違点

(V)

JIS

と国際規格との一致

が困難な理由及び今後の

対策

(1)

適用範囲

○ 建築用構成材の断熱性能と

しての測定を規定

ISO 8990

○

≡

(2)

引用規格

○ 引用規格を記載

ISO 8990

○

≡

(3)

定義

○ 平均放射温度及び環境の用

語を定義

ISO 8990

○

≡

(4)

記 号 及 び 単

位

○ 使用する記号と単位を記載

ISO 8990

○

≡

(5)

測定原理

○ 測定原理について記載

ISO 8990

○

≡

(6)

制 限 及 び 誤

差要因

○ 装置,試験体による制限及び

誤差要因を記載

ISO 8990

○

≡

(7)

試験装置

○ 使用する試験装置を規定

ISO 8990

○

≡

(8)

温度測定

○ 温度の測定方法を規定

ISO 8990

○

≡

(9)

性 能 評 価 及

び校正

○ 装置の性能評価,校正板を規

定

ISO 8990

○

≡

(10)

試験手順

○ 試験手順を規定

ISO 8990

○

≡

(11)

報告

○ 報告事項について記載

ISO 8990

○

≡

附属書

A

(規定) ○ 表面での熱移動と環境温度

ISO 8990

○

≡

附属書

B

(参考) ○ 文献

ISO 8990

○

≡

附属書

1

(規定) ○ 小さな伝熱面積を持つ校正

熱箱法

−

−

ISO 8990

には記載がないが

現行

JIS

に規定され普及して

いる。

国内での材料のモジュール

による測定面積である。適用

期限を設け今後の見直しで

改正を予定

備考

1.

対比項目

(I)

及び

(III)

の小欄で, ○

は該当する項目を規定している場合, −

は規定していない場合を示す。

2.

対比項目

(IV)

の小欄の記号の意味は,次による。

≡ :

JIS

と国際規格との技術的内容は同等である。

− :該当項目がない場合。