A 1405-2:2007 (ISO 10534-2:1998)

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第12条第1項の規定に基づき,財団法人建材試験センター(JTCCM)/財団法

人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を制定すべきとの申出があり,日本工業標

準調査会の審議を経て,経済産業大臣が制定した日本工業規格である。

これによって,JIS A 1405:1998は廃止され,JIS A 1405-1及びJIS A 1405-2に置き換えられる。

制定に当たっては,日本工業規格と国際規格との対比,国際規格に一致した日本工業規格の作成及び日

本工業規格を基礎にした国際規格原案の提案を容易にするために,ISO 10534-2:1998,Acoustics−

Determination of sound absorption coefficient and impedance in impedance tubes−Part 2: Transfer-function method

を基礎として用いた。

この規格の一部が,特許権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に

抵触する可能性があることに注意を喚起する。経済産業大臣及び日本工業標準調査会は,このような特許

権,出願公開後の特許出願,実用新案権又は出願公開後の実用新案登録出願に係る確認について,責任は

もたない。

JIS A 1405-2には,次に示す附属書がある。

附属書A(規定)予備測定

附属書B(規定)1マイクロホン法の手順

附属書C(規定)試験体の圧力解放終端

附属書D(参考)理論的背景

附属書E(参考)誤差要因

附属書F(参考)この規格の結果を用いた局所作用性吸音材の統計吸音率αstの算出

附属書G(参考)参考文献

JIS A 1405の規格群には,次に示す部編成がある。

JIS A 1405-1 第1部:定在波比法

JIS A 1405-2 第2部:伝達関数法

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1. 適用範囲 ························································································································ 1

2. 定義 ······························································································································ 2

3. 測定原理 ························································································································ 2

4. 試験装置 ························································································································ 3

4.1 音響管の構造 ················································································································ 3

4.2 適用周波数範囲 ············································································································· 3

4.3 音響管の長さ ················································································································ 4

4.4 マイクロホン ················································································································ 4

4.5 マイクロホンの位置 ······································································································· 4

4.6 マイクロホンの音響中心 ································································································· 5

4.7 試験体ホルダ ················································································································ 5

4.8 信号処理装置 ················································································································ 6

4.9 スピーカ ······················································································································ 6

4.10 信号発生器 ·················································································································· 6

4.11 スピーカ側の終端条件 ··································································································· 6

4.12 温度計及び気圧計 ········································································································· 6

5. 予備試験及び測定 ············································································································ 6

6. 試験体の取付け ··············································································································· 7

7. 試験方法 ························································································································ 8

7.1 基準面の指定 ················································································································ 8

7.2 音速,波長及び特性インピーダンスの算出 ·········································································· 8

7.3 信号振幅の選定 ············································································································· 8

7.4 平均回数の選択 ············································································································· 8

7.5 マイクロホン・ミスマッチに対する補正 ············································································· 9

7.6 二つの位置間の伝達関数の測定························································································ 11

7.7 音圧反射率の算出 ········································································································· 11

7.8 吸音率の算出 ··············································································································· 11

7.9 比音響インピーダンス比の算出························································································ 11

7.10 比音響アドミタンス比の算出 ························································································· 12

8. 精度 ····························································································································· 12

9. 試験報告書 ···················································································································· 12

附属書A(規定)予備測定 ···································································································· 14

附属書B(規定)1マイクロホン法の手順 ················································································ 19

附属書C(規定)試験体の圧力解放終端 ·················································································· 20

A 1405-2:2007 (ISO 10534-2:1998) 目次

(3)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ページ

附属書D(参考)理論的背景 ································································································· 21

附属書E(参考)誤差要因 ···································································································· 22

附属書F(参考)この規格の結果を用いた局所作用性吸音材の統計吸音率αstの算出 ························ 24

附属書G(参考)参考文献 ···································································································· 25

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

白 紙

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1405-2:2007

(ISO 10534-2:1998)

音響管による吸音率及びインピーダンスの測定−

第2部:伝達関数法

Acoustics−Determination of sound absorption coefficient and impedance in

impedance tubes−Part 2: Transfer-function method

序文 この規格は,1998年に第1版として発行されたISO 10534-2,Acoustics−Determination of sound

absorption coefficient and impedance in impedance tubes−Part 2: Transfer-function methodを翻訳し,技術的内容

及び規格票の様式を変更することなく作成した日本工業規格である。

なお,この規格で点線の下線を施してある“参考”は,原国際規格にはない事項である。

1. 適用範囲 この規格は,吸音材の垂直入射吸音率の測定に必要な,音響管,二つのマイクロホン位置

及びデジタル周波数分析システムの使用方法について規定する。この規格は,吸音材表面の比音響インピ

ーダンス又は比音響アドミタンスの測定にも適用できる。吸音材料の比音響インピーダンスは,その物理

的性質(例えば,流れ抵抗,空げき率,弾性及びかさ密度)と関係があるので,この規格による測定は基

礎研究及び製品開発に適している。

この規格は,一端に音源が他端に試験体が取り付けられた音響管を使う点ではJIS A 1405-1において規

定される試験方法と類似しているが,測定方法は異なる。この規格では,音源によって管内に平面波を励

起し,壁取付けのマイクロホン又は管内移動マイクロホンによって二つの固定位置間の複素音圧伝達関数

測定を行って入射波成分と反射波成分とを分解する。この両成分から垂直入射吸音率及び吸音材の比音響

インピーダンスが計算される。この規格の目的は,JIS A 1405-1に対してその代替となり,しかも,通常,

はるかに高速な手法を提供することである。

JIS A 1409による残響室法吸音率測定とこの測定方法とを比較すると,その特質において,幾らか相違

点がある。残響室法は(理想的な条件の下で)拡散入射に対する吸音率を測定する方法であり,横方向及

び垂直方向に不均質な構造をもつ試験体にも適用できる。しかしながら,残響室法はかなり大きい試験体

を必要とするので,研究開発作業で吸音材の小試料しか入手できない場合には適用しにくい。音響管法は,

垂直入射の場合のパラメトリックスタディにその利用が限定されるが,音響管の横断面と同じ大きさの試

料があれば測定を行うことができる。局所作用性の材料であれば,拡散入射吸音率は,音響管法による測

定結果から推定することができる。音響管法(垂直入射)による試験結果の統計吸音率への変換について

は,附属書Fを参照する。

備考 この規格の対応国際規格を,次に示す。

なお,対応の程度を表す記号は,ISO/IEC Guide 21に基づき,IDT(一致している),MOD

(修正している),NEQ(同等でない)とする。

ISO 10534-2:1998,Acoustics−Determination of sound absorption coefficient and impedance in

impedance tubes−Part 2: Transfer-function method (IDT)

2

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

2. 定義 この規格で用いる主な用語の定義は,次による。

2.1

垂直入射吸音率 (sound absorption coefficient at normal incidence),α:垂直入射の平面波の入射音響パ

ワーと,そのうち試験体の表面から入って戻らない音響パワーとの比。

2.2

垂直入射音圧反射率 (sound pressure reflection coefficient at normal incidence),r:垂直に入射する平面

波について,基準面における入射波に対する反射波の圧力振幅の複素数比。

2.3

基準面 (reference plane) 音圧反射率r,インピーダンスZ又はアドミタンスGを算出する音響管の

横断面をいい,通常,試験体の表面が平らであれば,その面とする。

備考 基準面の座標は,

0

=

x

とする。

2.4

表面の垂直入射比音響インピーダンス (normal surface impedance),Z:基準面における,ある周波

数の複素粒子速度の垂直成分)0(v と複素音圧 )0(p との比。

2.5

表面の垂直入射比音響アドミタンス (normal surface admittance),G:表面の垂直入射比音響インピ

ーダンスZの逆数。

2.6

波長定数 (wave number),k:次の式で定義される変数。

c

f

c

k

π

ω

2

=

=

ここに,

ω: 角振動数 (rad/s)

f: 周波数 (l/s)

c: 音速 (m/s)

備考 一般に,波長定数は複素数で,次による。

"

'jk

k

k

−

=

ここに,

'k: 実数部(

λ

π

2

'=

k

,単位はrad/m)

λ: 波長 (m)

"

k: 虚数部,すなわち,減衰定数で,単位はネーパ毎メー

トル (Np/m)

2.7

複素音圧 (complex sound pressure),p:音圧波形のフーリエ変換の

2

/1

。

2.8

クロススペクトル (cross spectrum),12

S:二つのマイクロホン位置の複素音圧

1p及び 2pから求める

積

*1

2p

p

。

注* 複素共役を意味する。

2.9

パワースペクトル (power spectrum),11

S:マイクロホン位置1の複素音圧

1pから求める積

*1

1p

p

。

注* 複素共役を意味する。

2.10 伝達関数 (transfer function),

12

H:マイクロホン位置1から位置2への伝達関数は,次の複素数比に

よって定義する。

11

12

1

2

S

S

p

p

=

,

21

22S

S

又は [

]2

1

21

22

11

12

)

(

)

(

S

S

S

S

2.11 補正係数 (calibration factor),

c

H:マイクロホン相互の振幅及び位相の不一致を補正する係数。

備考 7.5.2を参照。

3. 測定原理 試験体は,まっすぐで剛,かつ,滑らかで気密な音響管の一端に取り付ける。音源(ラン

ダム,疑似ランダム系列又はチャープ信号)によって管内に平面波を励起し,試験体に近い二つの位置で

音圧を測定する。二つのマイクロホン信号の複素音圧伝達関数を求め,それを用いて試験体の垂直入射複

素音圧反射率(附属書D参照),垂直入射吸音率及び比音響インピーダンスの計算を行う。

参考 瞬時周波数が時間とともに直線的に変化する信号を,チャープ信号という。

これらの量は,周波数(その周波数分解能は,デジタル周波数分析システムのサンプリング周波数及び

3

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レコード長によって定まる。)の関数として測定される。測定可能な周波数範囲は,管径及びマイクロホン

位置の間隔に依存する。測定可能な周波数範囲は,管径及び間隔を変えることによって拡張できる。

この測定は,次の二つの手法の中の一つを使って実行可能である。

手法1:2マイクロホン法(固定位置の二つのマイクロホンを使用)

手法2:1マイクロホン法(一つのマイクロホンを逐次二つの位置で使用)

手法1は,マイクロホン間の振幅及び位相の不一致を最小にするため,試験前又は試験中の補正処理を

必要とする。しかし,その補正処理は,迅速性,高精度性及び実施の容易性を兼ね備えたものであり,手

法1は,一般の試験目的に対して推奨される。

手法2は,特殊な信号生成及び処理手順が必要であり,一般により多くの時間を要する。しかし,マイ

クロホン間の位相ミスマッチを排除でき,あらゆる周波数に対して最適なマイクロホン位置の選択が可能

である。手法2は周波数調整形共振器及び/又は測定精度の評価のための手法として推奨され,その要件

の詳細は,附属書Bによる。

4. 試験装置

4.1

音響管の構造 試験装置は,通常,一端に試験体ホルダを,他端に音源をもつ1本の管である。マ

イクロホン挿入口は,通常,管の壁に沿って二つ又は三つの位置に設定する。ただし,マイクロホンの管

中心への据付け,プローブマイクロホンの利用などの変更は可能である。

この音響管は,そのテストセクション部分において,一様な横断面(直径又は断面寸法の変化は,±0.2 %

以下)をもち,穴又はスリット(マイクロホン位置を除く。)がなく,剛で滑らかで非多孔性の壁からなる

まっすぐな管とする。この壁は,適用周波数範囲において,音響信号によって振動を起こさず,また,振

動共振を生じないように,十分に重く厚いものとする。金属壁の場合,円管に対しては直径のおよそ5 %

の厚さが推奨される。方形管の場合,角部は壁板の変形を防ぐため十分に剛とし,壁板の厚さは管の断面

寸法の約10 %を上まわることが望ましい。コンクリート製の管の場合,その壁面は,気密を確保するた

めに滑らかな接着剤仕上げによる密封が必要である。木製の管の壁面についても同様であり,いずれも鋼

又は鉛シートの外部被覆によって補強し,制振しなければならない。

原理的には,管の横断面の形は任意であるが,円形又は方形(方形の場合は,なるべく正方形)の横断

面が推奨される。

方形管が板材で構成される場合には,(例えば,接着剤,又は上塗りを用いた密封処理によって)空気漏

れがないことが必要である。管は,外部の騒音又は振動に対して音響及び振動絶縁しておかなければなら

ない。

4.2

適用周波数範囲 適用周波数範囲は,次による。

u

l

f

f

f

<

<

·············································································· (1)

ここに,

lf: 下限周波数

f: 適用周波数

uf: 上限周波数

lfは,信号処理装置の精度によって制限される。

ufは,非軸方向平面波を発生させないよう設定する。

ufに対する条件は, ufの単位を (Hz) として次による。

円管については,内径をd (m) として,

c

d

f

d

58

.0

;

58

.0

u

u

<

<

λ

···························································· (2)

4

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

また,方形管については,最大断面寸法をd (m) として,

c

d

f

d

50

.0

;

5.0

u

u

<

<

λ

····························································· (3)

c (m/s) は,式 (5) によって与えられる音速,また,

u

u

f

c

=

λ

である。

マイクロホン間隔s (m) は,次を満足するように選ぶものとする。

c

s

f

45

.0

u

<

············································································· (4)

下限周波数はマイクロホン間隔及び分析システムの精度に依存する。一般的な指針として,マイクロホ

ン間隔は,式 (4) の要件を満たしたうえで,測定下限周波数の波長の5 %を上まわる必要がある。マイク

ロホン間隔をより大きくとれば,測定精度は向上する。

4.3 音響管の長さ 管は,音源・試験体間における平面波発達に十分な長さを確保しなければならない。

マイクロホンによる測定点は,その平面波音場内にとる必要がある。

スピーカは,一般に,軸方向平面波のほかに高次モード波を発生させる。この高次モード波は,第一高

次モード波の下限周波数以下の周波数領域において,管直径(又は方形管の最大断面寸法)の約3倍以下

の伝搬距離内で消滅する。そのため,マイクロホンは音源から前記の距離以上離して設置すること,それ

ができない場合でも,直径(又は最大断面寸法)の1倍以上離して設置することが望ましい。また,試験

体は,その近接音場にじょう(擾)乱を引き起こす。その影響を避けるためのマイクロホン・試験体間の

最小間隔として,試験体の断面方向の構造的変化性状によって次が推奨される。

一様構造 :直径(又は最大断面寸法)の1/2倍

半一様構造 :直径(又は最大断面寸法)の1倍

強非対称構造:直径(又は最大断面寸法)の2倍

4.4

マイクロホン 各々の位置のマイクロホンには,同じタイプのものを用いる。側壁取付形マイクロ

ホンとする場合には,マイクロホンは,

u

u

f

c

=

λ

よりも小さい直径のものを用いる。さらに,マイクロ

ホンの直径は,マイクロホン間隔の20 %未満であることが望ましい。

側壁取付けの場合,圧力形マイクロホンを用いることが推奨される。管内設置のマイクロホンの場合は,

自由音場形マイクロホンを用いることが望ましい。

4.5

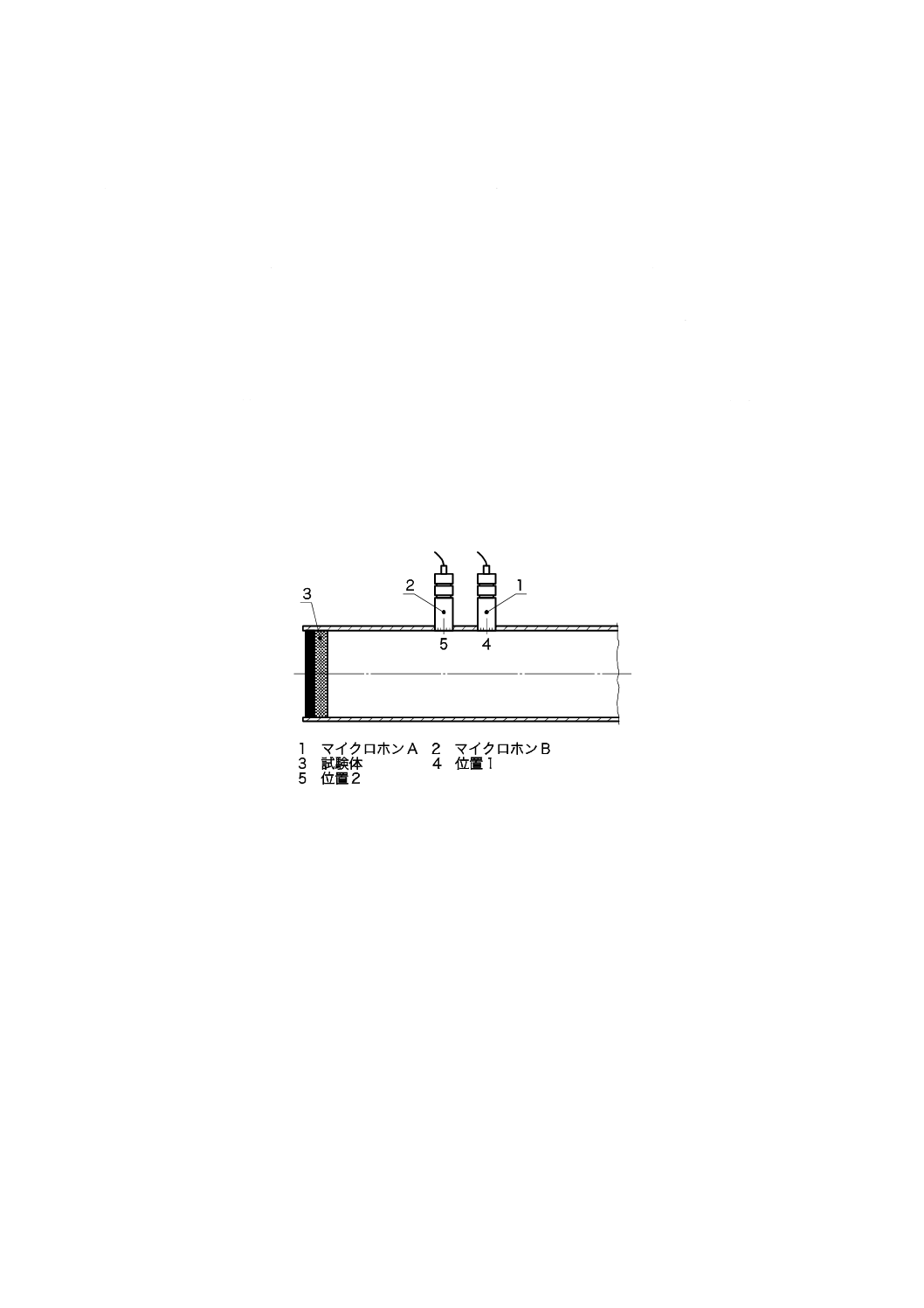

マイクロホンの位置 側壁取付形マイクロホンが用いられる場合,マイクロホンのダイヤフラム面

を管の内部表面と同じ高さにそろえて取り付けるものとする。図1に示すように,管の内部表面に対して,

マイクロホン・ダイヤフラムのわずかな後退が必要になることが多い。その場合,その後退距離は,きん

(僅)少で,かつ,両マイクロホンについて同じにしなければならない。マイクロホン・グリッドは,マイ

クロホン・ハウジングとしっかり密封する。また,マイクロホンとその取付け穴との間はシール材でふさ

(塞)がなければならない。

単一のマイクロホンを用いて壁面の二つの位置で,順次,測定する場合には,使用していないマイクロ

ホン取付け口について,空気漏れの防止及び管内表面の平滑性の確保が必要である。

側面通気形マイクロホンを用いる場合には,その圧力開放口が,マイクロホン取付装置によってふさが

れないように十分留意する。すべての固定マイクロホン位置について,その位置測定は±0.2 mmより高精

度で行わなければならない。また,それらの間隔s(図2参照)は,記録する必要がある。移動マイクロ

ホンを用いる場合には,その位置測定は±0.5 mmより高精度で行わなければならない。

5

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

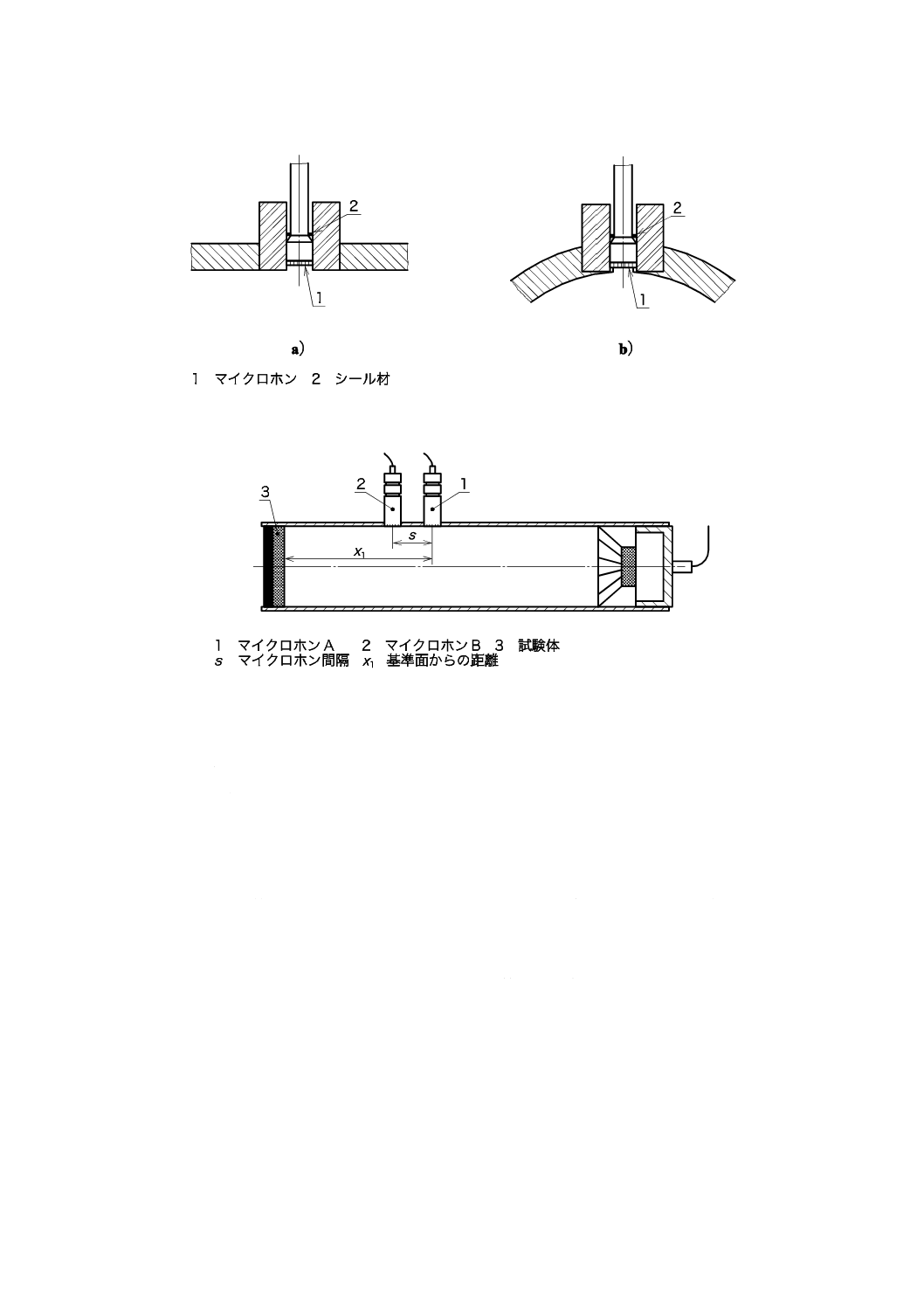

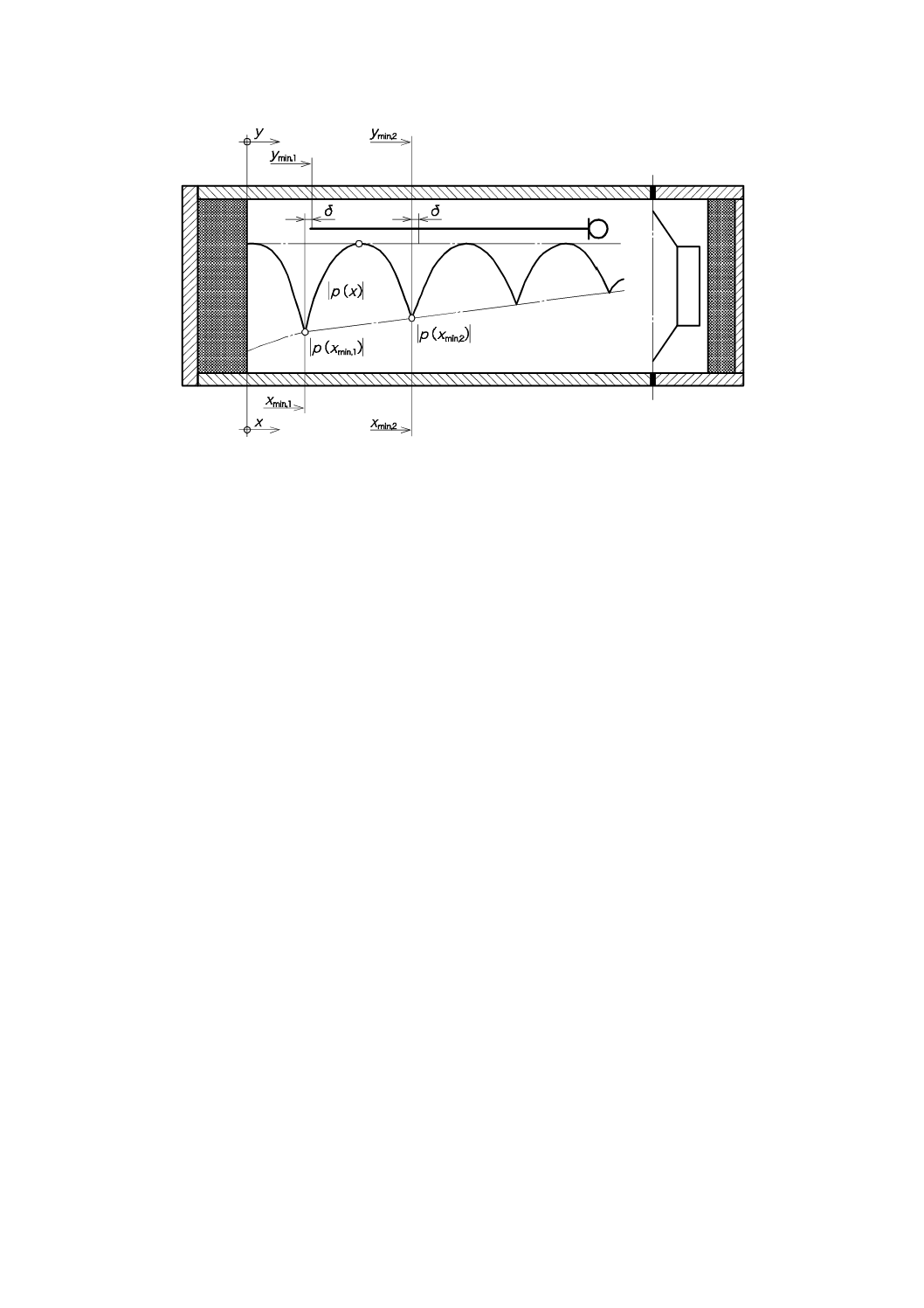

図 1 代表的なマイクロホン取付け例

図 2 マイクロホン位置と距離

4.6

マイクロホンの音響中心 マイクロホン音響中心の測定,又はマイクロホンの音響的な中心と幾何

学的な中心との違いに関連する誤差を最小限にする方法については,附属書AのA.2.2を参照する。

4.7

試験体ホルダ 試験体ホルダには,音響管と一体形のもの及び分離形のユニット(測定中は管の一

端に堅固に固定)とがある。試験体ホルダは,背後空気層をもった試験体を設置する場合,必要空気層厚

を確保するために十分な長さが必要である。

試験体ホルダが分離形ユニットの場合,その内部寸法は,音響管の内部寸法と±0.2 %の範囲内で一致

しなければならない。管の組立てにおいては,弾力性ガスケットを挿入することなく密着させる必要があ

る(密封には,ワセリンが望ましい。)。

方形管については,音響管に試験体ホルダを一体化すること及び管の試験体の取付部分を着脱可能なカ

バーとしてアクセスが容易な構成にすることが望ましい。管とこの着脱可能カバーとの間の接触面は丁寧

に仕上げなければならない。さらに,わずかな漏えいも避けるために,密封剤(ワセリン)の使用が推奨

される。

円管については,試験体ホルダの前側及び背後側の両端末から試験体にアクセス可能にすることが望ま

しい。それによって,試験体前面の位置及び平面性を確認し,背面の位置を検査することができる。

一般に方形管については,試験体を(軸方向に管に押し込むのではなく)管に側面から取り付けること

が望ましい。それによって,管に対する試験体の取付状態及び位置を確認し,試験体前面の位置及び平面

性を確認して,表面に関して基準面の位置を正確に再調整することができる。側面からの挿入は,軟らか

6

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

い材料の圧縮も防止する。

試験体ホルダの背板は,多くの測定で剛端として機能するように剛とし,管にしっかりと固定しなけれ

ばならない。厚さ20 mm以上の金属板が望ましい。

試験によっては,試験体の背後に空気層を設けて圧力解放終端条件を与える必要がある。これについて

は,附属書Cに説明がある。

4.8

信号処理装置 信号処理システムは,増幅器及び2チャンネル高速フーリエ変換 (FFT) 分析システ

ムによって構成する。このシステムは,二つのマイクロホン位置の音圧を測定して,それらの間の伝達関

数

12

Hを計算するのに必要である。分析システム及び適合性をもつ音源信号(4.10参照)の発生器も必要

である。

分析システムのダイナミックレンジは,65 dBより大きいものが必要である。信号処理装置の非線形性,

分解能,不安定性及び温度影響に起因する伝達関数

12

Hの誤差は,0.2 dB未満である必要がある。

1マイクロホン法を用いる場合,分析システムは発振器信号及び逐次的に測定される二つのマイクロホ

ン信号から伝達関数

12

Hの計算が可能なものでなければならない。

4.9

スピーカ コーン形スピーカ(又は音響管への伝送要素としてのホーンをもつ高周波用圧力室形ス

ピーカ)を,試験体ホルダに対して管の反対側の端末に取り付ける。スピーカ膜の表面が,音響管の断面

積の少なくとも2/3を覆うものとする。スピーカ軸は,管と同軸とするか,傾けるか又はエルボを用いる

かして管に接続する。

スピーカは,マイクロホンへの空気音クロストークを防止するために遮音性が高い箱で囲うものとする。

音響管の固体伝搬音励振を避けるために,音響管とスピーカ・ボックス及びスピーカ枠との間に[なるべ

くなら音響管と音響伝達要素(ホーンなど)との間にも]弾性的振動絶縁を施すものとする。

4.10 信号発生器 信号発生器は,必要な周波数範囲で平たんなスペクトル密度の定常信号を発生し,必

要に応じて次の一つ以上を発生させることができるものであること:ランダム,疑似ランダム,周期的疑

似ランダム又はチャープ信号励振。

1マイクロホン法の場合には,確定的な信号が推奨される。この方法には周期的疑似ランダム系列が適

しているが,特殊な信号処理が必要となる。この処理では,まず,高速アダマール変換を用いたM系列相

関によってインパルス応答を求め,次に,このインパルス応答をフーリエ変換して周波数応答を得る。

純音の発生器及び周波数表示装置は,管の校正(附属書A参照)のために必要である。周波数表示装置

は,不確かさが±2 %未満のものとする。

4.11 スピーカ側の終端条件 音響管においては,常に空気柱共振が起こる。その抑制のため,スピーカ

の近くの音響管部分には,有効な吸音材料を用いて長さ200 mm以上の内ば(貼)りを施さなければなら

ない。

4.12

温度計及び気圧計 音響管内の温度は,測定の間,±1 Kの許容差で一定に保たなければならない。

温度検出器は,±0.5 Kを上回る精度が必要である。

大気圧の測定は,許容誤差±0.5 kPaで行わなければならない。

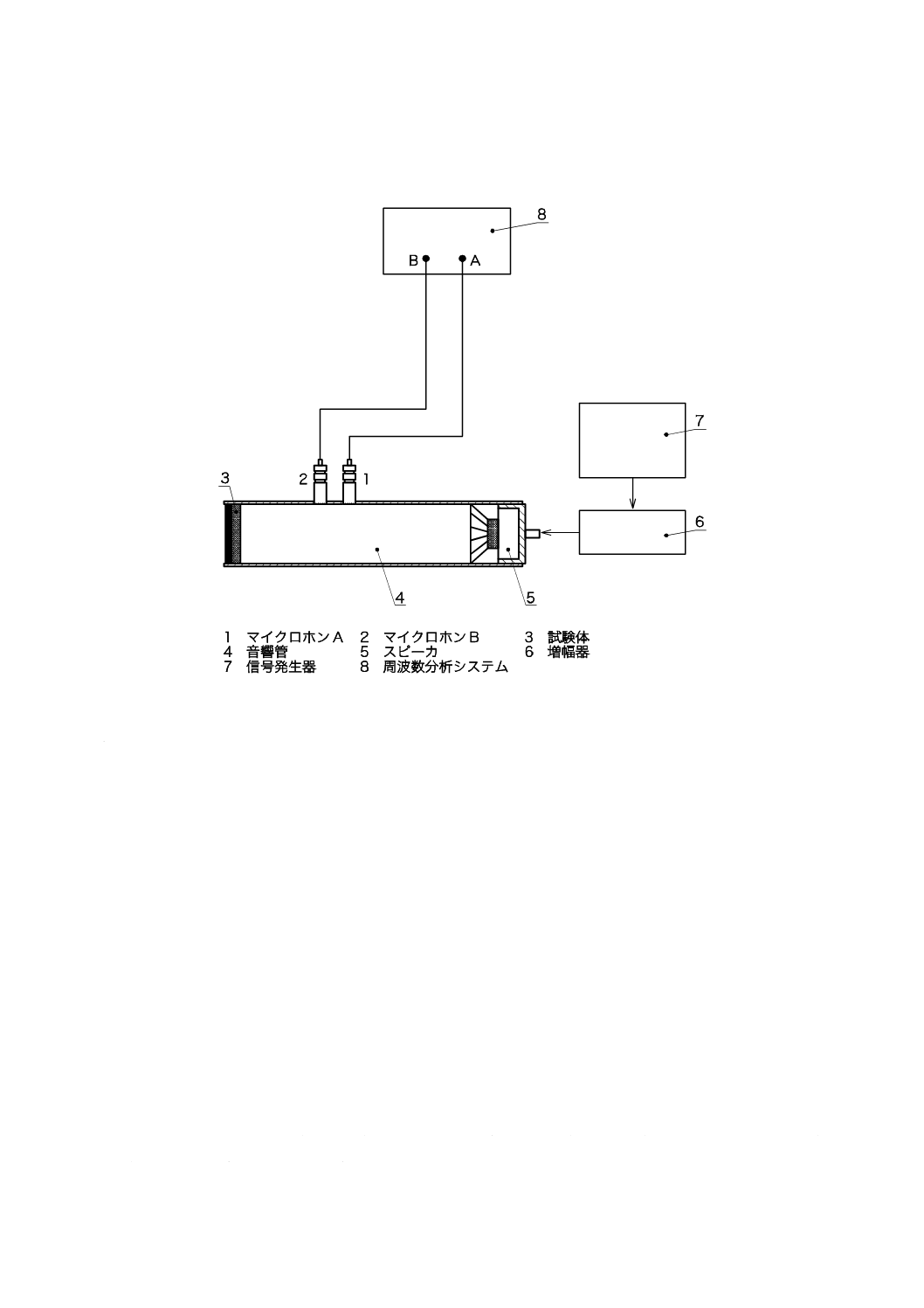

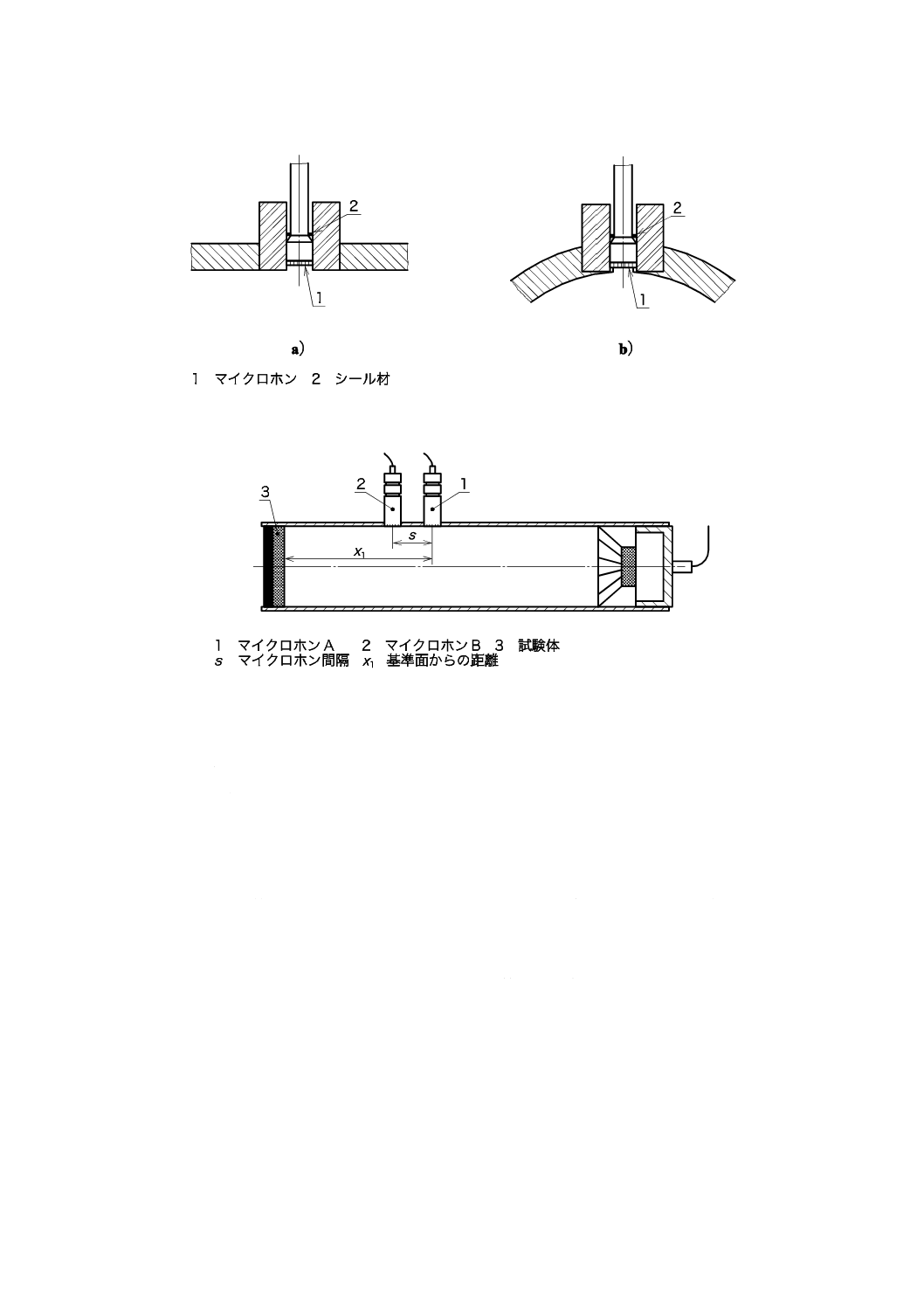

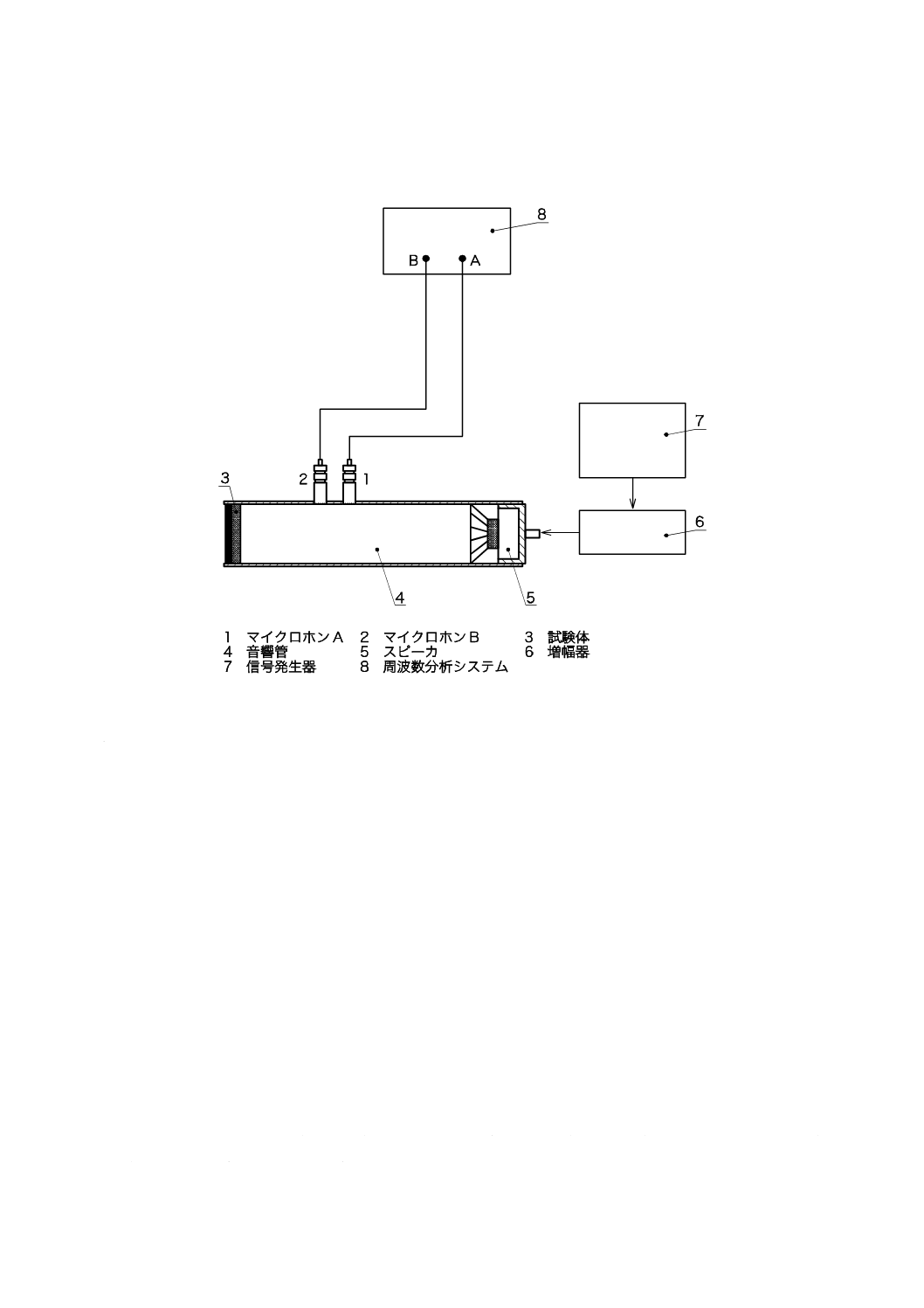

5. 予備試験及び測定 試験装置は,その典型例を図3に示すように組み立て,使用前に一連の試験を行

い,確認する必要がある。それは,誤差要因の排除及び最小必要条件の確保に役立つ。この確認としては,

(1)各試験の前又は後の確認,及び(2)定期的な校正試験確認の2種類に分けて考えることができる。い

ずれの場合でも,スピーカは,温度の安定化のため,測定前に少なくとも10分間の暖機が必要である。

各試験前後の確認には,マイクロホン応答の安定性,温度測定及びSN比の試験が含まれる。

7

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

定期的校正は,剛壁終端条件で空の音響管において行う。その目的は,マイクロホンの音響中心,及び

音響管内での減衰に対する補正量の測定である。

これらの予備的測定については,附属書Aによる。

図 3 試験機器・装置の例

6. 試験体の取付け 試験体は,ホルダにぴったりと合うようにしなければならない。しかし,試験体は

過度に圧縮されたり,試験体が膨らんでしまうほどきつくはめ込んではならない。ワセリン又は粘土を用

いて,試験体の辺のまわりのあらゆるすき間をふさぐことが望ましい。試験体は,必要であれば,すべて

の辺にテーピングしたりグリースを塗ることによって,よりしっかりとした保持ができる。例えば,じゅ

うたん材料のような試験体は,その振動及び不必要な背後空気層の発生を防ぐために両面粘着テープを用

いて背板へしっかりと取り付けなければならない。

平たんな試験体は,その前面が管軸に対して垂直になるように取り付ける必要がある。平たんで平滑な

表面をもつ試験体については,その表面位置は許容誤差±0.5 mmで設定しなければならない。かさ密度が

小さい多孔質材料については,粗い網目の細くて振動しない金網によって,固定すると同時に表面位置を

明確に設定する方法が有用である。

試験体が平たんでない,又は不規則な面をもつ場合には,測定された伝達関数が平面波領域内での伝達

関数となるように,マイクロホン膜面位置は,試験体表面から十分に遠くに選ぶ必要がある。試験体の背

面が平たんでなく,余計な背後空気層をつくり出すおそれがある場合には,試験体背面を密封するととも

に,試験体前面と背板との平行を保つために必要な厚さをもたせる目的で,試験体と背板との間にパテな

どの材料を用いた成形用の層を配置する必要がある。

試験では,最低二つの試験体,試験体が一様でない場合には更に多くの試験体について,同じ取付け条

件で繰り返して測定を行わなければならない。

8

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

試験対象物が,横方向に規則的な構造(例えば,あなあき表面材,レゾネータ列など)をもっている場

合には,試験体の切断は,その構造の対称線に沿って行う必要がある。

試験対象物の複合的構造ユニットの寸法が音響管の断面寸法に適合しないときには,構造に対して切断

位置を変えた幾つかの試験体について測定を行わなければならない。横方向に不均質な材料(例えば,ミ

ネラルファイバー製品)の場合も,試験対象物の異なる場所から切断した試験体について測定を繰り返す

必要がある。

参考 ホルダによる試験体の拘束条件が,材料の音響特性の測定結果に無視できない影響を与える可

能性がある。

7. 試験方法

7.1

基準面の指定 6.による試験体取付け後における音響特性測定の第一歩は,基準面 (

0

=

x

) の指定で

ある。多くの場合,基準面は試験体の表面に一致してとる。しかし,試験体の表面に凹凸がある場合又は

横方向構造をもつ場合には,試験体表面から少し距離を置いた位置にとる必要がある。

基準面から最も近いマイクロホンへの距離については,4.3の規定に従わなければならない。図2に示し

たマイクロホンの位置1に対する基準面位置は,±0.5 mmを上回る精度で測定・記録する必要がある。

備考 吸音率だけの測定が目的であれば,基準面位置の正確な測定は必要ではない。

7.2

音速,波長及び特性インピーダンスの算出 測定の開始前に,管内の音速 (c) を算出し,それから

測定周波数における波長を計算する。

音速は,管内気温を知れば,式 (5) によって求めることができる。

293

3.

343

T

c=

(m/s) ····························································· (5)

ここに,

T: 温度 (K)

これを用いて波長は次によって求められる。

f

c

=

λ

··················································································· (6)

空気の密度ρは,次による。

T

p

ρ

293

101.325

205

.1

amb

×

=

(kg/m3) ··················································· (7)

ここに,

T: 温度 (K)

pamb: 大気圧 (kPa)

空気の特性インピーダンスは,c

ρである。

7.3

信号振幅の選定 信号振幅は,選択したマイクロホン位置で測定を行ったときに,測定対象のすべ

ての周波数で,暗騒音に比べ10 dB以上大きくなるように設定しなければならない。

スピーカの周波数応答は,理想的には,試験体の位置を無反射終端条件として,マイクロホン位置で測

定した音圧スペクトルが平たんになるように調整することが望ましい(図3及び4.11参照)。しかし,各

試験において,マイクロホン位置の音圧スペクトルの中でその最大値に比べ大幅に(60 dB以上)低下す

る周波数を除外するならば,平たん化調整は試験体を取り付けたままの状態で実施してもよい。

7.4

平均回数の選択 マイクロホン位置で測定されるスペクトルは,平均化を行うことによってノイズ

誤差を低減できる。その場合に必要な平均回数は,試験材料及び伝達関数測定値の要求精度に依存する(附

属書EのE.2及びE.3参照)。

9

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.5

マイクロホン・ミスマッチに対する補正 2マイクロホン法を用いる場合,マイクロホン・ミスマッ

チ(各マイクロホン系統間の特性の不一致)による伝達関数測定値の誤差を補正するために,(1)系統交

換によって繰返し測定する手法,又は(2)事前測定した補正係数を与える手法,のいずれか一つを適用し

なければならない。一つのマイクロホン系統は,一つのマイクロホン,前置増幅器及び分析器チャネルか

らなる。

1マイクロホン法の場合には一つのマイクロホン系統だけが用いられるので,伝達関数の評価において,

マイクロホン・ミスマッチに対する補正の必要性はない。

7.5.1

系統交換によって繰返し測定する手法 マイクロホン・ミスマッチに対する補正は,一つの試験体

の測定ごとにマイクロホン系統を交換して測定することによって行う。この手法は,限られた数の試験体

を試験する場合に適している。

6. の規定に従って管内に試験体を取り付けて,次に規定するような二つの伝達関数

I12

H及び

II12

Hを測定

する。このとき両者ともに同じ数式(7.6参照)を用いる。

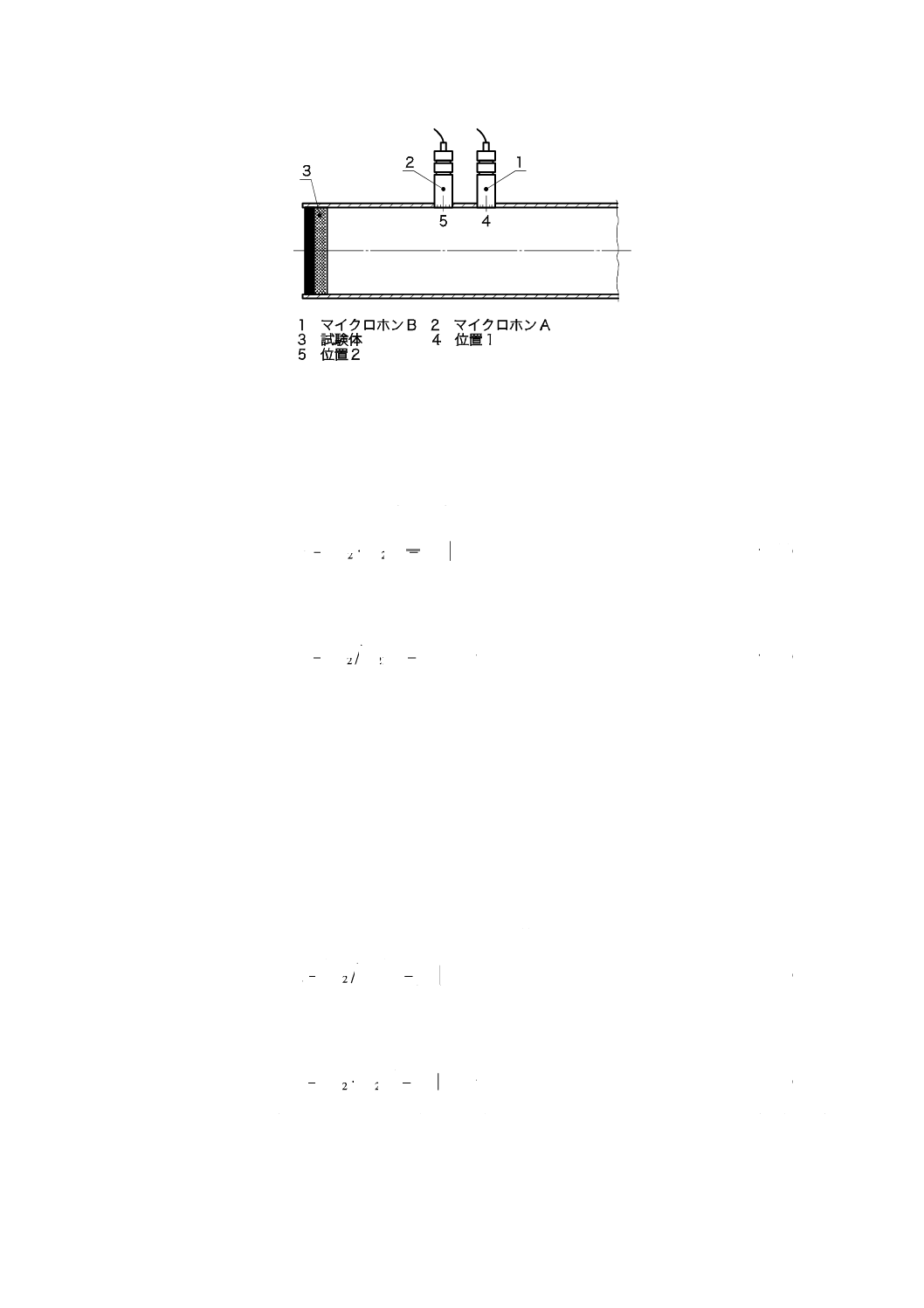

まず,マイクロホン配置を配置I(標準配置,図4参照)とし,その場合の伝達関数

I12

Hを測定して保存

する。

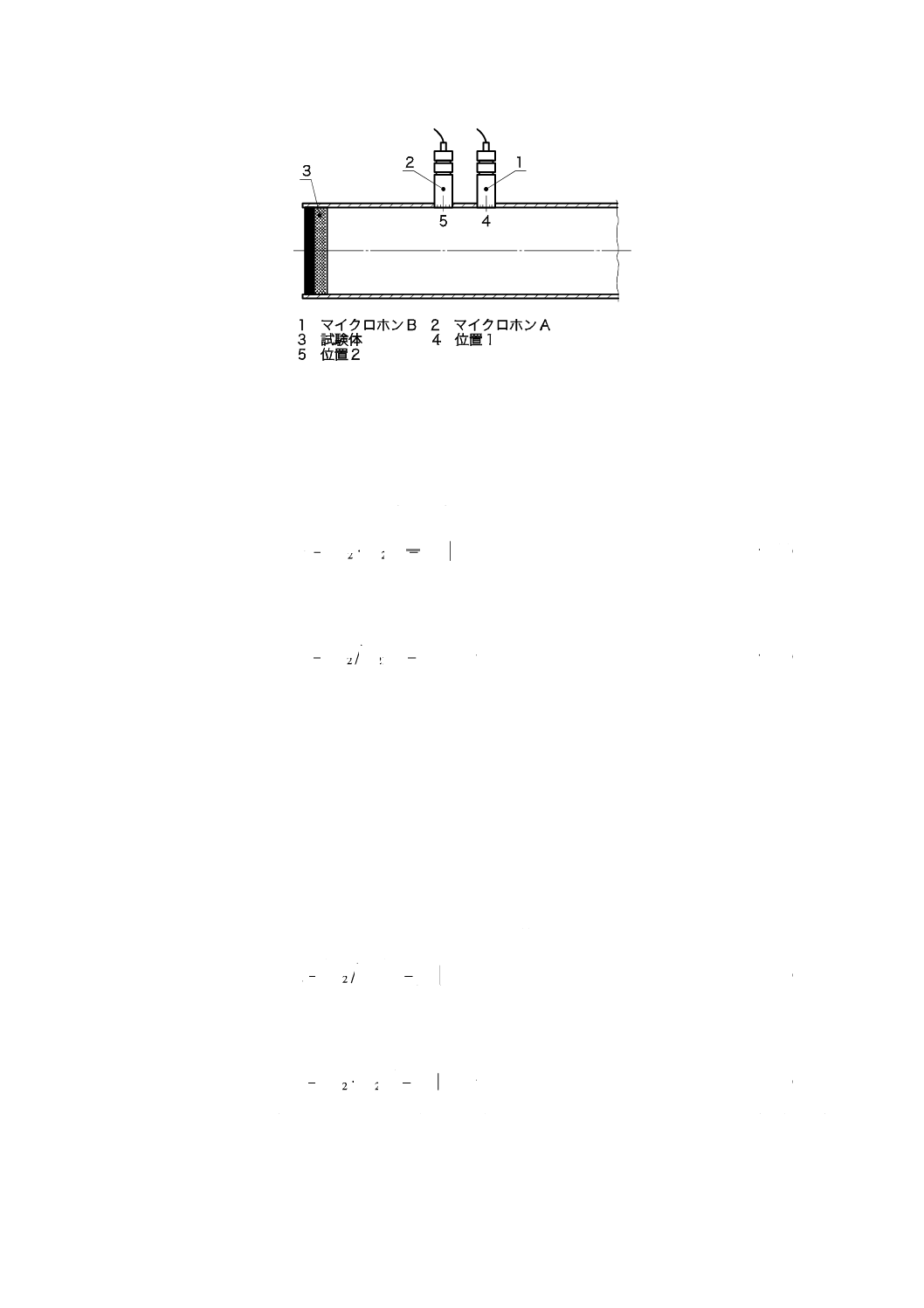

次に,二つのマイクロホンA及びマイクロホンBを図5に示すように交換する。

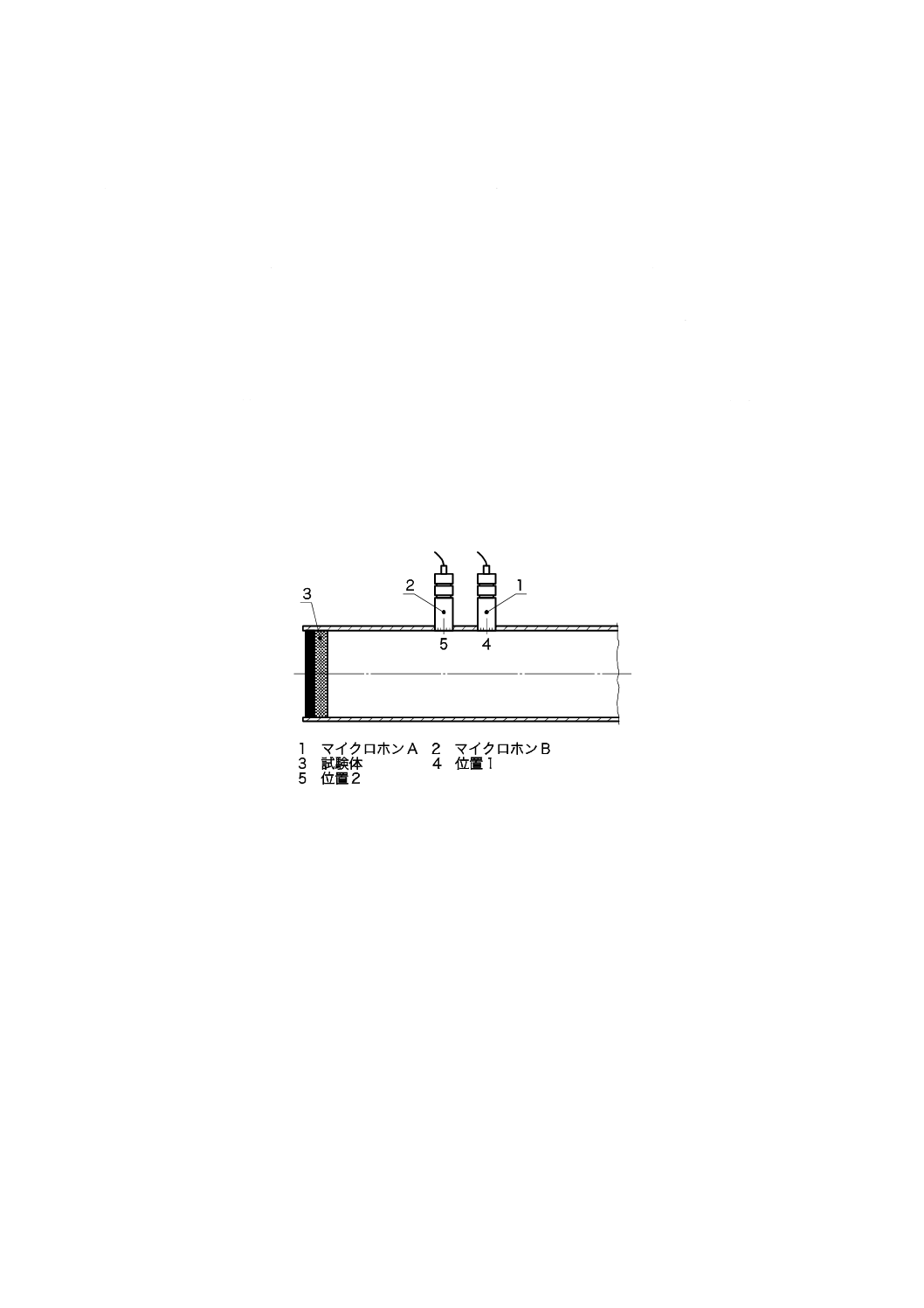

図 4 標準配置(配置Ⅰ)

10

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

図 5 入れ替えたマイクロホンによる配置(配置Ⅱ)

マイクロホンを交換するとき,配置Ⅱ(マイクロホン交換後)におけるマイクロホンAは,配置Ⅰ(標

準配置)においてマイクロホンBが占めた位置に確実・正確に一致させる。マイクロホンBについても同

様である。前置増幅器又は信号分析器とマイクロホンとの接続は切り替えない。

マイクロホン交換後の伝達関数

II12

Hを測定し,式 (8) を用いて伝達関数を計算する。

(

)

φ

j

H

H

H

H

e

12

2

1

II12

I12

12

=

=

························································ (8)

一方向(例えばマイクロホンAからマイクロホンBへ)への伝達関数だけが測定可能な分析器の場合に

は,式 (8) における

II12

Hの代わりに

II21

/1Hを用いて,式 (9) によって

12

Hが計算できる。

(

)

φ

j

H

H

H

H

e

12

2

1

II21

I12

12

=

=

························································· (9)

7.5.2

事前測定した補正係数を与える手法 これは校正用の特別な試験体を用いる補正手法であり,その

補正係数は一連の測定のすべてに対して有効である。この補正係数測定の後は,マイクロホン位置は同じ

場所のまま移動しないので,この手法は一連の試験体を測定する準備段階に行う手法として適している。

すなわち,強い音響反射を防ぐため管の中に吸音性の試験体を置き,二つの伝達関数

I12

H及び

II12

Hを両

者とも同じ数式(7.6参照)を用いて測定する。

まず,配置Ⅰ(標準配置,図4参照)のようにマイクロホンを配置し,伝達関数

I12

Hを測定する。

次に,二つのマイクロホンを交換する(図5)。そのとき,配置Ⅱ(マイクロホン交換後)におけるマイ

クロホンAは,配置Ⅰ(標準配置)においてマイクロホンBが占めた位置に確実・正確に一致させる。マ

イクロホンBについても同様である。前置増幅器又は信号分析器とマイクロホンとの接続は切り替えない。

伝達関数

II12

Hを測定し,式 (10) を用いて校正係数

c

Hを計算する。

(

)

c

e

c

2

1

II

12

I12

c

φ

j

H

H

H

H

=

=

························································ (10)

一方向(例えば,マイクロホンAからマイクロホンBへ)への伝達関数だけが測定可能な分析器の場合

には,式 (10) における

II12

/1Hの代わりに

II21

Hを用いて,式 (11) によって

c

Hが計算できる。

(

)

c

e

c

2

1

II12

I12

c

φ

j

H

H

H

H

=

=

························································(11)

その後は,次の手順で試験を行う。配置I(標準配置)によってマイクロホンを設置する。試験体を挿

入し,式 (12) によって伝達関数

12

ˆHを測定する。

11

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i

r

ˆ

12

12

ˆ

ˆ

e

ˆ

ˆ

H

j

H

H

H

j

+

=

=

φ

·························································· (12)

ここに,

12

ˆH: 補正前の伝達関数

φˆ: 補正前の位相角

rˆH:

12

ˆHの実数部

iˆH:

12

ˆHの虚数部

式 (13) を用いてマイクロホン・ミスマッチに対する補正を行う。

c

12

12

12

e

H

Hˆ

H

H

j=

=

φ

································································ (13)

7.6

二つの位置間の伝達関数の測定 試験体を挿入し,この規格に規定する二つの手法のうちの一つの

手法に従って,複素音圧伝達関数の測定を行う。

複素音圧伝達関数には,次の三通りの定義がある。

i

r

12

11

12

12

e

jH

H

H

S

S

H

j

+

=

=

=

φ

·················································· (14)

i

r

12

21

22

12

e

jH

H

H

S

S

H

j

+

=

=

=

φ

·················································· (15)

i

r

2

1

21

22

11

12

12

jH

H

S

S

S

S

H

+

=

=

························································· (16)

ここに,

r

H:

12

Hの実数部

i

H:

12

Hの虚数部

通常は,式 (14) が使われる。

式 (15) は,入力にノイズが含まれる場合に推奨される。

式 (16) は,入出力にノイズが含まれる場合に推奨される。

1マイクロホン法の場合には,附属書Bに規定する方法を使う。

7.7

音圧反射率の算出 垂直入射音圧反射率を計算する(附属書D参照)。

1

2

12

R

I

12

i

r

r

e

e

jkx

j

H

H

H

H

jr

r

r

r

−

−

=

+

=

=

φ

··················································· (17)

ここに,

rr: 実数部

ir: 虚数部

1x: 試験体の基準面と遠い方のマイクロホン位置との間の距

離

rφ: 垂直入射音圧反射率の位相角

I

H及び

R

H: 附属書Dによる。

7.8

吸音率の算出 垂直入射吸音率を計算する。

2i

2r

2

1

1

r

r

r

−

−

=

−

=

α

······························································· (18)

7.9

比音響インピーダンス比の算出 比音響インピーダンス比を計算する。

)

1(

)

1(

r

r

c

jX

c

R

c

Z

−

+

=

+

=

ρ

ρ

ρ

············································· (19)

ここに,

R: 実数部

X: 虚数部

c

ρ: 特性インピーダンス

12

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

7.10 比音響アドミタンス比の算出 比音響アドミタンス比を計算する。

Z

/

c

c

jb

c

g

c

G

ρ

ρ

ρ

ρ

=

−

=

·························································· (20)

ここに,

g: 実数部

b: 虚数部

8. 精度 試験方法及び信号処理における細部の選択は,報告書に記載するすべての周波数で,伝達関数

に関する不確かさが,振幅については1 %以下,位相については0.6°以下となるように行う(附属書E

のE.3参照)。

備考 この不確かさが吸音材特性の測定値に与える影響の程度については,伝達関数評価以外の誤差

要因,特に試験体及びその配置,かたより誤差(附属書E参照)並びに基準面定義に関する誤

差要因のために,推測的なものにならざるを得ない。

これらの試験方法の再現精度及び繰返し精度に関しては,情報がない。試験室間の比較テストによって,

できるだけ早期に,この情報が得られることが望まれる(比較テストについては,JIS Z 8402-1を参照)。

9. 試験報告書 試験報告書は,次の事項を含むものとする。

a) “試験がこの規格に従って実施された”という記述。もしそうでない場合には,変更した点に関する

記述。

b) 試験機関の名称及び住所

c) 製造業者の名称及び試験体を特定する情報(可能であれば商品名)

d) 試験依頼者名及び住所

e) 試験体及びその音響に関係する特性,すなわち,

1) 次のような構造データ

− 横方向寸法及び総厚

− 表面の平たん性と,もしあれば,特徴的な表面凹凸の高さ

− 空気層を含む,層の数,配置及び厚さ

− レゾネータのような構造ユニットの寸法及び配置

− 横方向に構造をもつ試験対象物の場合,その特性線に対する試験体の切断位置

− カバー(格子,あなあき金属板など)の構造,厚さ及び空げき率

2) 次のような材料データ

− 多孔質材料のかさ密度及びできれば流れ抵抗

− 試験対象物の構成材料

3) 次のような構成データ

− 層の相互の結合方法(接着その他)

− 試験対象物内の表面に垂直な仕切壁

f)

試験体の数,寸法及び取付方法

g) 温度,湿度及び大気圧

h) 試験年月日

i)

試験結果は,表又は図を用いて,各周波数に対する関数として表示する。一つの材料に対して複数の

試料で試験したときには,その個々の結果又は不確かさを表示し,そして,それらの平均値も示すも

のとする。広い周波数範囲をカバーするために異なった音響管を使ったときには,各管の適用周波数

13

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

範囲は約1オクターブにわたって重複させる。そして,試験結果はそれぞれ別に示すものとする。平

均し結合した最終試験結果は,図及び表の形で示すことが望ましい。

結果を表で表すときには,αの値は有効数字2けたに丸め,

c

Zρ及び

c

Gρの値は有効数字3けた

に丸めるものとする。

j)

使用測定機器(音響管及び試験方法に関する詳細を含む。)

14

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A(規定)予備測定

A.1 各試験前後の測定

A.1.1 マイクロホン振幅校正 各々の試験の前及び後に,適用周波数範囲にわたって安定な音源を用いて,

マイクロホン振幅を±0.3 dB以上の精度で校正する。マイクロホンが適用周波数範囲にわたって線形の周

波数応答をもつことが分かっているならば,単一周波数での試験(例えば,ピストンホン)で十分である

とみなしてよい。

A.1.2 温度測定 各々の試験の前及び後において気温を記録する。その場合,±0.5 K以上の測定精度を

もつ温度計測器を用いる。

A.1.3 気圧測定 各々の試験の前及び後には,気圧を測定し記録する。

A.1.4 SN比 各試験の前に,測定用音源をオン及びオフとして,各々のマイクロホン位置で音圧スペク

トルを測定する。この測定用音源による音響スペクトルは,報告書に記載するすべての周波数について,

暗騒音のそれより10 dB以上高くなければならない。報告書の周波数系列内で,この条件を満たさない周

波数がある場合には,その周波数を試験報告書に記録する。

A.2 定期的校正

A.2.1 管内減衰

A.2.1.1 管内減衰に対する補正 一般に入射音波

)

(

Ix

p

と反射音波

)

(

Rx

p

とは,粘性及び熱損失によって

伝搬中に減衰する。

この減衰の主要な影響は,反射面からの距離の増大によって音圧極小点の振幅が単調に増加することで

ある。この規格を適用する場合,通常は,管内減衰の測定結果への影響は無視できる。

しかし,試験体の表面から最も近いマイクロホンへの距離が,円管のとき直径の3倍(方形音響管のと

き最大断面寸法の3倍)より大きい場合には,この規格によって測定した量の評価に関して,管内減衰に

対する補正が必要になる。

減衰定数

)

("x

k

は,A.2.1.2に従って求め,音圧反射率の計算に含めることができる。

A.2.1.2 管内減衰に対する補正値の算出 減衰は,実数の波長定数kを複素波長定数に置き換えることに

よって,解析的に記述ができる。

λ

π

2

'

;"

'

=

−

=

k

jk

k

k

······························································ (A.1)

ここで,"

kは,減衰定数[単位はネーパ毎メートル (Np/m)]である。

管内減衰は,実験的に求めることが最もよい。しかし,現在,それについて信頼できる算出方法は,少

なくとも二つの音圧極小点の値を必要とする。それが不可能な場合には,A.2.l.5を参照する。また,ある

条件が満たされる場合には,近似的な実験的方法が利用できる。それについては,A.2.l.4を参照する。

A.2.1.3 二音圧極小値法 音圧極小振幅

)

(

,

minn

x

p

及び音圧極大振幅

)

(

,

maxn

x

p

は,管内減衰を含めるとき,

次による。

n

n

x

k

x

k

n

r

p

x

p

min,

min,

"

"

0

min,

e

e

)

(

−

−

=

··········································· (A.2)

n

n

x

k

x

k

n

r

p

x

p

max,

max,

"

"

0

max,

e

e

)

(

−

+

=

·········································· (A.3)

15

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

番号n=1,2,3...は,基準面右側で最も左にある極小を極小の開始点,また,極小番号1の右側の第一

極大を極大の開始点として番号付けを行う。

第n番目の極小値及び第n番目の極大値 (n =1,2,...) の定在波比nsを,次の式によって定義すると,

n

n

n

n

x

k

x

k

x

k

x

k

n

n

n

r

r

x

p

x

p

s

min,

min,

max,

max,

"

"

"

"

min,

max,

e

e

e

e

)

(

)

(

−

−

−

+

=

=

·········································· (A.4)

音圧反射率の振幅は,次のようになる。

n

n

n

n

x

k

x

k

n

x

k

x

k

n

s

s

r

max,

min,

max,

min,

"

"

"

"

e

e

e

e

−

−

−

+

−

=

························································· (A.5)

波長をλ (m) とするとき,

4

min,

max,

λ

+

=

n

n

x

x

································································· (A.6)

であるので,音圧反射率の振幅の最終的な形は次のようになる。

4

"

4

"

"

2

e

e

e

min,

λ

λ

k

n

k

n

x

k

s

s

r

n

−

+

−

=

··························································· (A.7)

ここで,

)

(

)4

"

(4

"

min,

min,

λ

λ

n

n

x

k

x

k

=

···················································· (A.8)

のように変形すれば,補正のため

4

/

"λ

k

が必要であることが分かる。この量は,次のようにして,

剛端

1

=

r

をもつ空の管において測定される。このとき,

)

"

sinh(

2

)

(

min,

0

min,

n

n

x

k

p

x

p

=

··················································· (A.9)

)

"

cosh(

2

)

(

max,

0

max,

n

n

x

k

p

x

p

=

················································ (A.10)

音圧振幅について,n及び (n+1) 番目の極小,更に,その間に生じる番号nの極大を測定し,

n

∆を

)

(

)

(

)

(

max,

min,

1

min,

n

n

n

x

p

x

p

x

p

−

=

+

∆

······················································ (A.11)

によって定義すれば,

)4

"

sinh(

2

λ

∆

k

n=

································································ (A.12)

したがって,

+

+

=

=

1

4

2

log

2

arcsinh

4

"

2

e

n

n

n

k

∆

∆

∆

λ

···································· (A.13)

これは求めるべき指数であり,指数関数としては次の式となる。

1

2

4

"

1

4

2

e

±

±

+

+

=

n

n

k

∆

∆

λ

····················································· (A.14)

管の減衰定数"

kは,管の変更の都度,これらの式によって算出する必要がある。

16

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.1.4 近似的な方法 第一及び第二の極小の間のレベル差が小さく(2 dB未満),

λ

1

min,

x

が0.3以下で

あれば,減衰補正は別の近似的方法によって導くことができる。それは,極小値を平面

0

=

x

に直線補外し

て補正定在波比0sを導くものである。A.2.1.3の方法とは対照的に,この外挿補正は,各周波数ごと,各試

験体ごとに適用しなければならない。

第一極小が物体表面

0

=

x

にあるとすると(附属書図A.1参照),そこでの仮想的振幅

0pは,まず,補

正定在波比0sを

0

1

max,

0

)

(

p

x

p

s=

····································································· (A.15)

によって定義し,その0sに代えて,次の式の0sを用いて近似することができる。

−

+

=

2

1

1,

min

1

0

1

1

2

1

1

s

s

x

s

s

λ

······················································ (A.16)

ここで,1s及び2sは第一及び第二の極小の定在波比であり,その間の音圧極大値

)

(

1

max,

x

p

を用いて定

義される。この補正定在波比0sは,次の式に適用するものとする。

1

1

0

0

+

−

=ss

r

··········································································· (A.17)

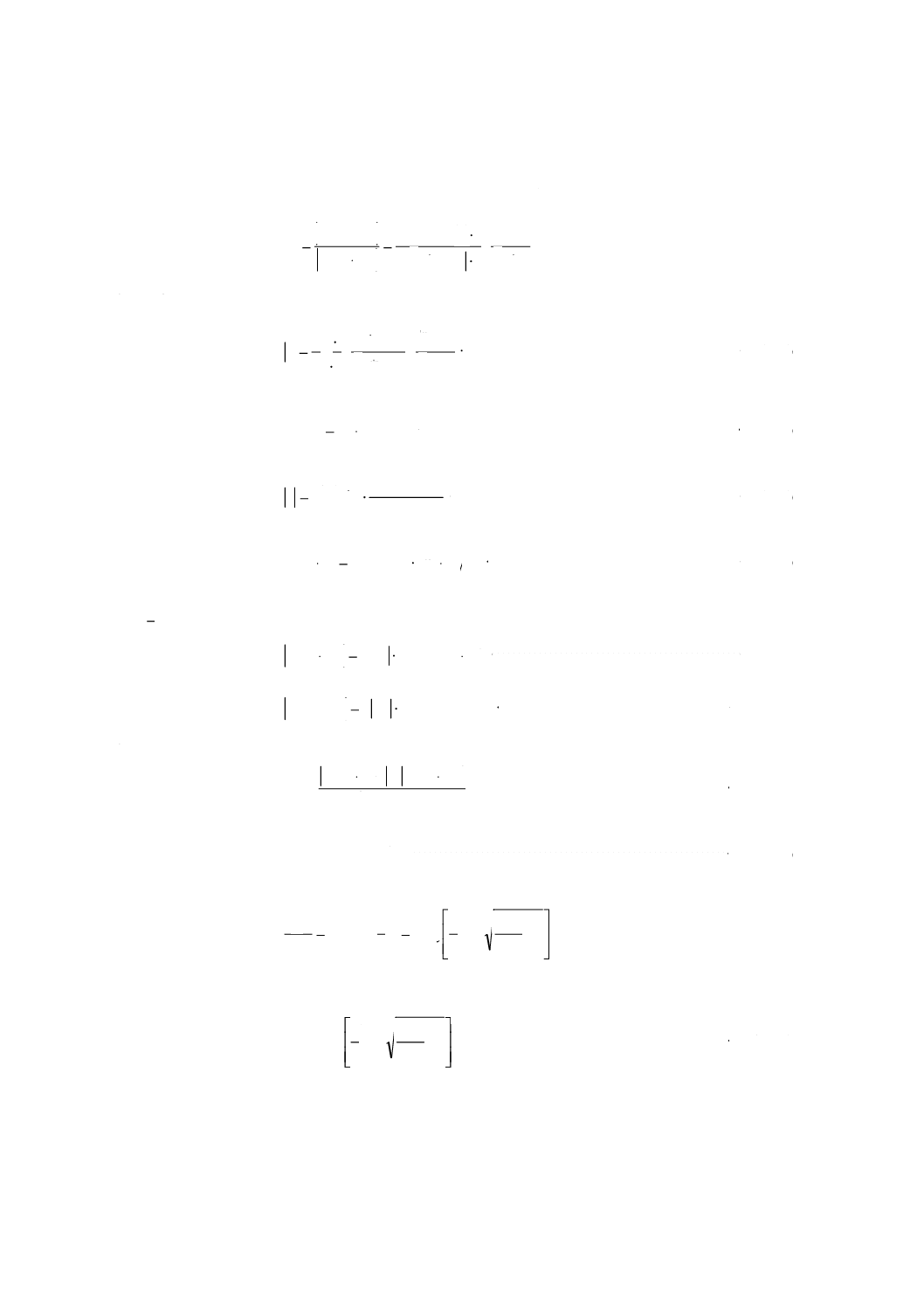

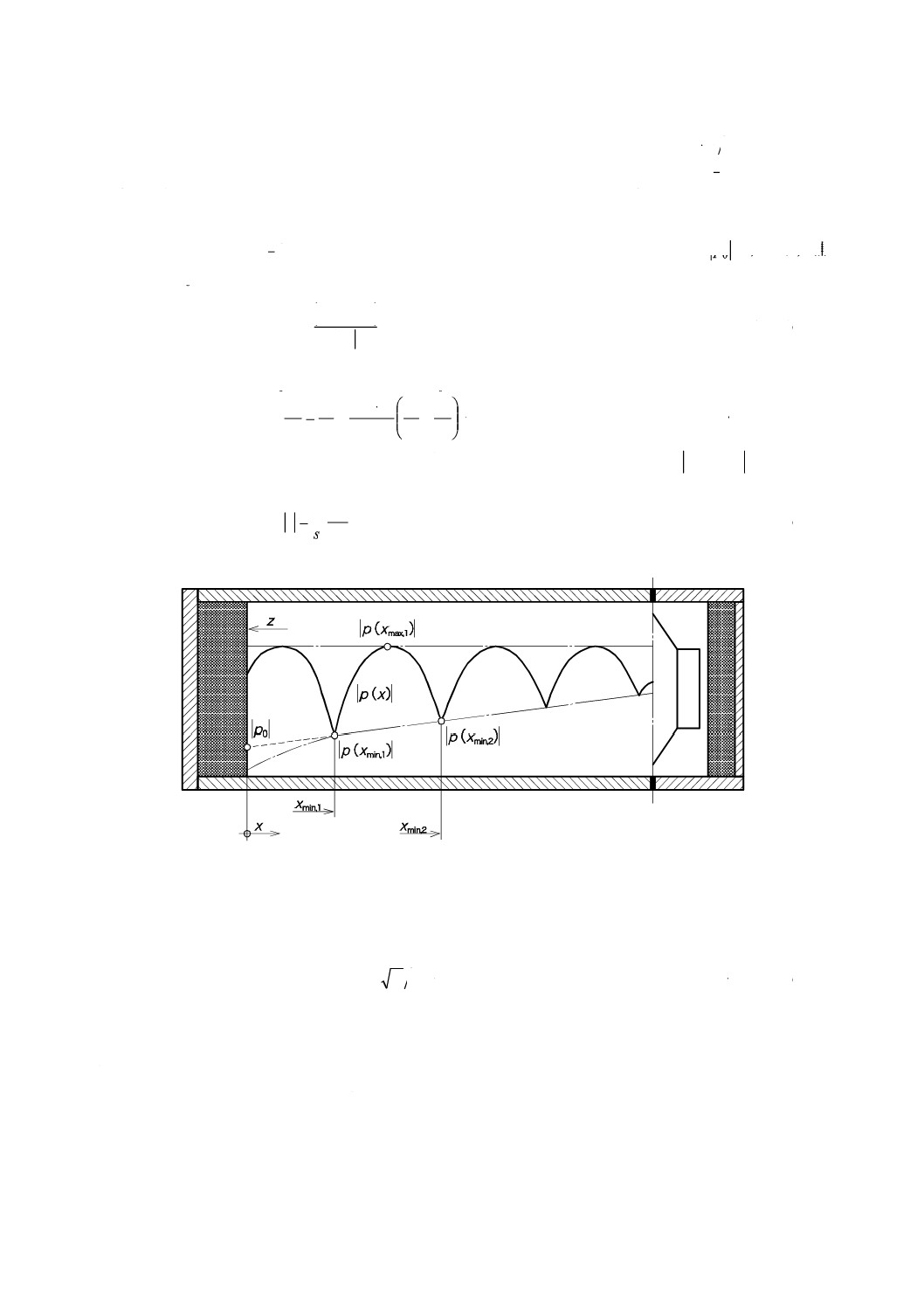

附属書図A.1 管内減衰の補正

A.2.1.5 推定手法 簡易測定の場合で,適用周波数範囲の下限において,二つの音圧極小値が十分な精度

で測定できない場合には,減衰定数は,数値的に次の式によって推定することができる。

cd

f

k

2

10

94

.1

"

−

×

=

···························································· (A.18)

ここで,d(m) は,円管の直径[又は方形管の(断面積の4倍)/周長]で,f(Hz) は周波数である。

しかし,この推定は,管内の多孔性の壁面,障害物体などの減衰要因を考慮していない。そのため,下限

値とみることができる。

こうした付加的な減衰の寄与が存在するかどうか確実でないときには,適用周波数範囲の中・高周波数

で式 (A.13),又は (A.14) によって減衰を算出し,その低周波数側へ補外することが推奨される。

17

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

A.2.2 マイクロホンの音響中心の測定 側面取付形マイクロホン(又はプローブ管の収音開口又は附属書

Bに規定する中心取付形マイクロホン)の音響中心がその幾何学的な中心とは異なると,それがマイクロ

ホンの誤った位置,更に音響特性の算出における誤差を引き起こすので,真の音響中心を知る必要がある。

適用周波数範囲のすべての周波数において二つの連続する音圧極小値の測定が可能なプローブを用いる

場合には,A.2.2.1の方法を適用する。それによって適用周波数範囲の各周波数に対する補正係数を求め,

それに最小自乗処理などを施したうえで,実験データに適用する必要がある。この校正は,12か月の周期

の範囲内で試験の前に,また,管,プローブ装置,又はマイクロホンを交換した後には行わなければなら

ない。

側壁及び管内に取り付けたマイクロホンの場合には,今のところ,有効な音響中心校正手法は知られて

いない。したがって,この誤差は,この規格の方法に付随する不確さの一部と考えなければならない。

側壁取付形マイクロホンの場合,その管軸に対する向きを,一つ又は一連の試験を通して不変に保つこ

とを強く忠告しておく。また,マイクロホンの取付け間隔に対して小さな膜直径のマイクロホンを選べば,

この誤差は減じる。

A.2.2.1 プローブマイクロホンの音響中心の測定 プローブ管の収音開口又はマイクロホンの音響中心は,

(特に音圧極小の測定においては)その幾何学的中心の位置とは異なっている可能性があるので,検出用マ

イクロホンの音響中心を測定しておく必要がある。

これは,適用周波数範囲のすべての周波数にわたり1/3オクターブ以下の間隔で,空の試験体ホルダ(剛

端)で行う。

音圧極小は,

0

=

x

に仮定した背面剛板から次の距離にある(附属書図A.2参照)。

4

)1

2(

min,

λ

−

=

n

x

n

······························································ (A.19)

ここに, n=1,2,…である。

0

=

y

を剛端にとり,yをプローブの幾何学的な中心位置に対する読みとし,

0

=

y

また,

1

min,

y

及び

2

min,

y

を,それぞれ,第一極小及び第二極小に位置したときのプローブマイクロホンの位置に対する読みとする

と,プローブの音響中心が幾何学的中心の左側にある(附属書図A.2参照)ときの補正値δは,次の式で

与えられる。

(

)

min,2

1

min,

3

2

1

y

y

−

=

δ

····························································· (A.20)

この補正は,

n

xmin,の式の計算のために,

n

ymin,のすべての読みに適用する。

δ

−

=

n

n

y

x

min,

min,

·································································· (A.21)

備考 δは,音響中心が右側の場合には負になる。

18

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

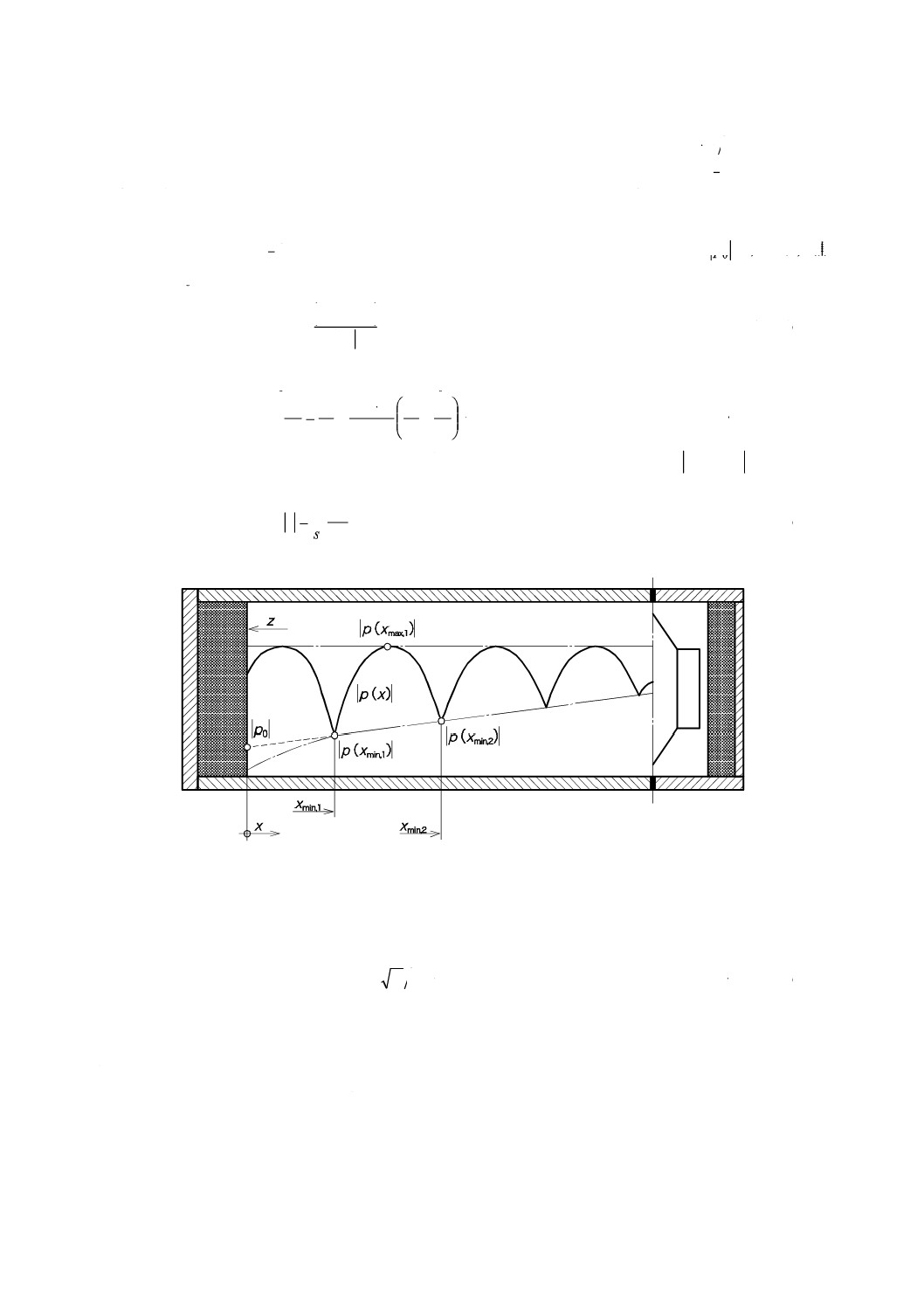

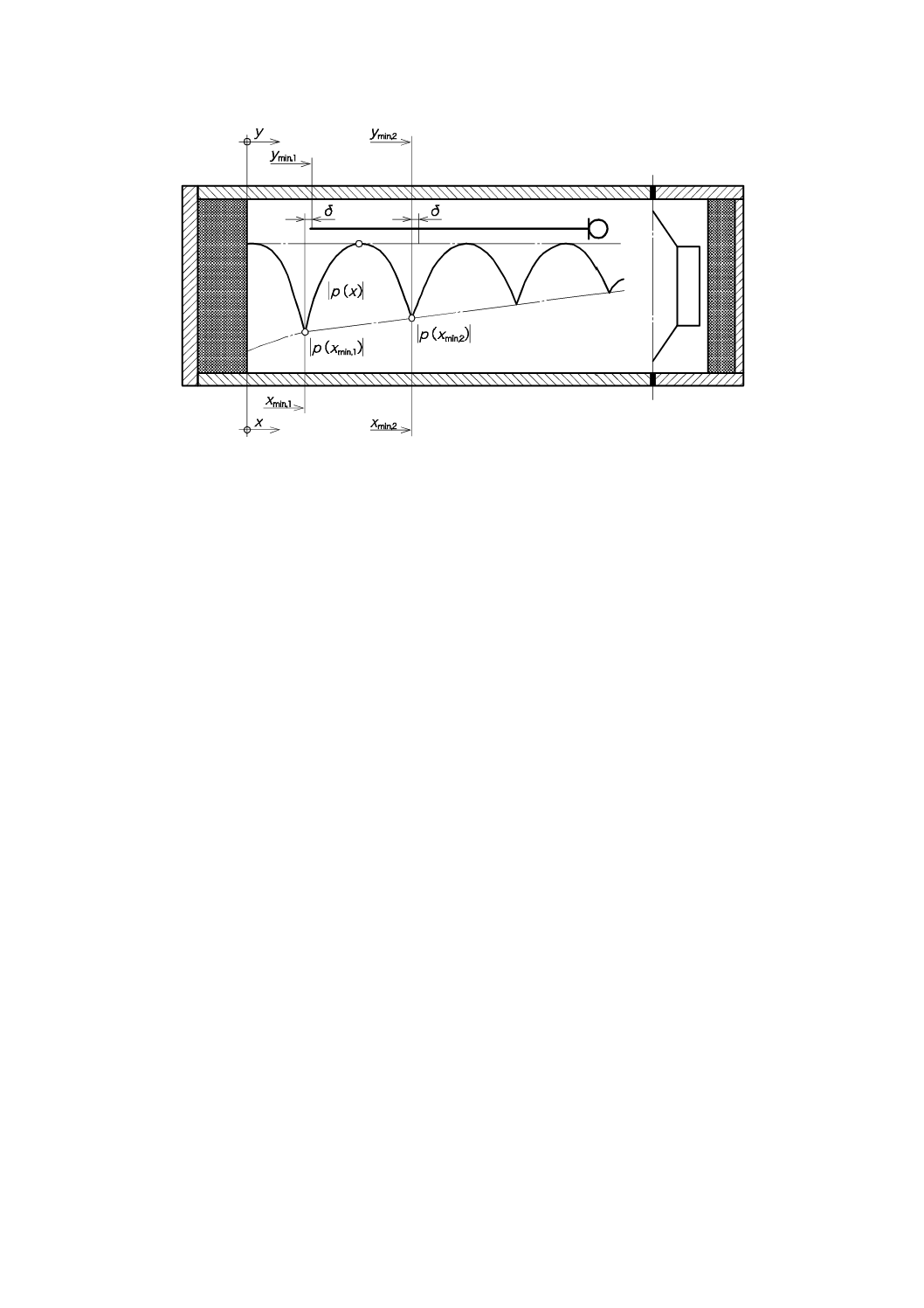

附属書図A.2 プローブマイクロホンの音響中心の測定

19

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書B(規定)1マイクロホン法の手順

B.1 一般 1マイクロホン法を適用するための二つの異なる方法がある。

a) 固定マイクロホン位置

b) 可変マイクロホン位置

1マイクロホン法の精度は,実施する方法に依存する。安定な音源を用いて二つの位置の音圧を逐次計

測できるようにすることが不可欠である。音源については,確定的な信号が推奨される。

B.2 固定マイクロホン位置 この方法は,2マイクロホン法(図3参照)の場合と同じ装置構成とする。

しかし,二つの位置の音圧間の伝達関数は,1本のマイクロホンによって逐次的に測定した二つの伝達関

数から求める。

1

2

12

x

xH

H

H=

······································································· (B.1)

ここに, x: 発振器の信号

使わない方のマイクロホン位置は,できればダミー・マイクロホン栓を使って,しっかり密封する。

B.3 可変マイクロホン位置 この方法は可動プローブマイクロホンを用い,二つの位置の音圧を逐次的に

測定する。

プローブチューブ・マイクロホンの音響中心を,A.2.2.1によって測定すること,及び波長定数kを複素

波長定数

"

'jk

k−

に置き換えて,管内減衰を計算(附属書A参照)に含めることは必要不可欠である。

この手法において,広帯域の周期的疑似ランダム列も使うことができるが,むしろ,安定なファンクシ

ョンジェネレータによる純音の方が望ましい。高精度を達成するためには,試験体条件による必要最小距

離を確保し,また,二つのマイクロホンの間隔を波長の1/4にとると同時に,一つのマイクロホン位置を,

第一又は第二の極小の近く(必ずしも厳密でない)に選ぶ必要がある。このマイクロホン位置選択は,各

励振周波数ごとに必要である。

20

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書C(規定)試験体の圧力解放終端

試験体に対して,圧力解放終端条件が要求される場合がある。この圧力解放終端は,試験体背面と試験

体ホルダ剛端との間の背後空気層によって実現される。このとき,空気層の深さは,試験周波数に対して

4

/

λ

に正確に設定する。したがって,空気層の深さは,各周波数ごとに注意深く調整しなければならない。

このため,空気層深さ可動の剛プラグが,試験体ホルダの剛端として用いられることがある。しかし,可

動栓はそのへりで小さな漏えいを生じ,音響的には剛端とはいえなくなりがちである。これによって引き

起こされる誤差については,定量的考慮ができない。

圧力解放終端を使用する理由は,多くの場合,ミネラルファイバー材料又は発泡材料のような均質吸音

材料の複素特性インピーダンス

a

Z及び複素特性伝搬定数

a

Γの測定のためである。

試験材料の層厚をbとして,剛端時にその表面垂直入射比音響インピーダンスが

rZ(リジッド)であり,

また,圧力解放終端時にその表面垂直入射比音響インピーダンスが

sZ(ソフト)であるならば,この吸音

材料の特性インピーダンス及び伝搬定数は,次の式で与えられる。

r

s

a

s

r

a

arctanh

1

;

Z

Z

b

Γ

Z

Z

Z

=

=

·············································· (C.1)

ゼロ負荷インピーダンス設定の作業は,次に規定する方法を用いれば軽減できる。空気層の深さtは,

正確ではなくてもよいが,

4

/

λ

の近くにとる(附属書図A.2参照)。そのとき,吸音材層背面の負荷イン

ピーダンスは次の式のようになる。

kt

c

j

Z

cot

1

−

=

ρ

····································································· (C.2)

そして,吸音材料の特性データは,次の式によって得られる。

[

]

r

a

a

2

1

r

s

1

s

r

a

arctanh

1

;

)

(

Z

Z

b

Γ

Z

Z

Z

Z

Z

Z

=

−

+

=

························· (C.3)

ここに,

rZ: 剛端のときの表面垂直入射比音響インピーダンス

sZ: 上述のような空気層のときの表面垂直入射比音響インピー

ダンス

ルート内の第2項は,本来の方法に対して,負荷インピーダンス

1Zが非ゼロであるために導入される誤

差を示す。それは,かなり大きくなることがある。

第二の方法の実際の応用においては,ある一つの背後空気層の深さtによって,それが

4/

0λ

の奇数倍に

ほぼ一致する周波数及びその周波数の両側に(約)1/3オクターブ離れた周波数に対して適用する。その

ため,全周波数範囲は,わずかな数の深さtの設定でカバーできる。この深さ,音速及び周波数は,でき

るだけ正確に測定しなければならない。

このような吸音材料の特性定数の測定における吸音層の厚さbは,あまり小さくしてはならない(管直

径の3倍又は4倍)。そうしなければ,試験体は全体として振動し,また,厚さbの読取り誤りも比較的大

きくなるおそれがある。

参考 最近,固有インピーダンス又は伝搬定数の測定において“圧力解放終端”条件を必要とせず,し

たがって,迅速な測定手法が可能になっている。

21

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書D(参考)理論的背景

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

この測定方法は,垂直入射音圧反射率rが,試験体前方の二つのマイクロホン位置間の伝達関数測定値

12

Hから算出できる(図2参照)という事実に基づいている。

入射波

Ip及び反射波

R

pの音圧は,それぞれ次による。

jkx

p

p

e

ˆI

I=

·········································································· (D.1)

jkx

p

p

−

=

e

ˆR

R

······································································· (D.2)

ここに,

Iˆp及び Rˆp: 基準面 (

0

=

x

) における

Ip及び

R

pの振幅

"

'jk

k

k

−

=

: 複素波長定数

二つのマイクロホン位置における音圧

1p及び 2pは,それぞれ次による。

1

1

e

ˆ

e

ˆ

R

I

1

jkx

jkx

p

p

p

−

+

=

····························································· (D.3)

2

2

e

ˆ

e

ˆ

R

I

2

jkx

jkx

p

p

p

−

+

=

···························································· (D.4)

入射波だけに対する伝達関数

I

Hは,次による。

jks

x

x

jk

p

p

H

−

−

−

=

=

=

e

e

)

(

I1

I2

I

2

1

···················································· (D.5)

ここに,

2

1x

x

s

−

=

: 二つのマイクロホンの間隔

同じように,反射波だけに対する伝達関数

R

Hは,次の式による。

jks

x

x

jk

p

p

H

e

e

)

(

R

1

R

2

R

2

1

=

=

=

−

····················································· (D.6)

入・反射波からなる音場に対する伝達関数

12

Hは,式 (D.3) 及び式 (D.4) を用い,

I

R

ˆ

ˆ

p

r

p=

を考慮すれ

ば,次の式が得られる。

1

1

2

2

e

e

e

e

1

2

12

jkx

jkx

jkx

jkx

r

r

p

p

H

−

−

+

+

=

=

························································· (D.7)

式 (D.7) を移項し,式 (D.5) 及び式 (D.6) を用いれば,rを求めるための次の式が得られる。

1

2

12

R

I

12

ejkx

H

H

H

H

r

−

−

=

································································· (D.8)

これによって,基準面 (

0

=

x

) の音圧反射率rは,測定された伝達関数,距離1x及び管減衰定数"

kを含

む波長定数kから算出できる。

備考 2マイクロホン法を使う場合には,伝達関数に対するマイクロホン間の位相及び音圧振幅ミス

マッチの補正が重要である。

22

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書E(参考)誤差要因

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

備考 誤差要因については,二つの主要なカテゴリー,すなわち,かたより誤差及び偶然誤差に分け

て考えることができる。

E.1 かたより誤差 かたより誤差は,マイクロホン・ミスマッチ又は長さ若しくは距離の測定における誤

差とともに,エイリアシング,漏れ及びピケットフェンス誤差 (picket fence error) のような測定又は分析

(後処理)における潜在的な誤差を含む。周波数エイリアシング,漏れ及びピケットフェンス誤差は,よく

知られた信号収録及び処理手法を採用すれば最小に抑えられる。音響的なマイクロホン中心と幾何学的な

中心との不一致に伴うかたより誤差を,附属書AのA.2.2に示す。

参考 ピケットフェンス誤差とは,全体像をピケットフェンス(くいの並んだ棚)のすき間から見え

る切れ切れの像から推定する場合の誤差をいう。

E.1.1 タイムエイリアシング(非周期性信号) 非周期性信号の場合,各レコード長が,測定対象システ

ムのインパルス応答時間程度以下であるとタイムエイリアシング (time aliasing) を生じ,信号処理におけ

るクロストーク障害を引き起こす。

タイムエイリアシングは,各レコード長を音響管システム内部の音の伝搬時間に比較して十分大きく選

ぶことによって避けることができる。すなわち,

c

x

t

1

2

>>

············································································· (E.1)

ここに,

t: サンプル・レコード長 (s)

1x: 試験体から,遠い方のマイクロホンへの距離 (m)

c: 音速 (m/s)

E.1.2 位相ミスマッチ 2マイクロホン法を用いる場合,マイクロホンの間の位相ミスマッチによる誤差

は避けられないので,その補正が必要である。これは,この規格の必要条件として本体の7.5に規定する

手法の中の一つに従えば達成される。

E.1.3 振幅ミスマッチ 二つのマイクロホンを用いるとき,感度ミスマッチが存在することが多い。それ

が一定である限り,これによる誤差は通常重要なことではなく,基本的に,2マイクロホン法については

本体の7.5で規定する測定手法によって修正される。しかし,一連のテストを通して始終一貫した振幅読

取りを確保するため,それとは別に,音圧レベル試験が附属書Aにおいて規定されている。

2マイクロホン法を用いる場合,その振幅の違いを0.3 dB以下に校正したマイクロホンを用いるならば,

有利である。

E.2 偶然誤差 偶然誤差は,通常,有限長のランダムノイズのレコードを処理することに起因するが,そ

のほかに計測器の電気的ノイズ又は外部からの音響信号に伴って生じることもある。

偶然誤差は,適切な平均化によって低く抑えられ,また,確定性信号を使うことによっても最小化され

る。マイクロホン・スペクトルのアンサンブル平均をするときのバンド幅及び信号長さ(レコード長)の

選択は,通常,各チャネルにおける偶然誤差を抑制する上で効果的である。

23

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

レコード長及びバンド幅は,ランダム信号のr.m.s.レベル測定値の相対標準偏差を指定すれば,決めるこ

とができる。一般的に,周波数バンド幅と全平均時間との積を50〜100とすれば,偶然誤差は小さくなる

と考えてよい。

別法として,特定のマイクロホン位置での測定において,特定の標準誤差を達成するために必要な平均

回数は,次の式で与えられる。

2)

2

1( σ

=

n

··········································································· (E.2)

ここに,

n: 平均すべき独立の(オーバーラップではなく)

スペクトルの個数

σ: 標準誤差

E.3 伝達関数の精確さ この規格において特に関心が強い内容は,測定された伝達関数の最終的な精確さ

である。特定の周波数における伝達関数振幅の推定値に対して,指定された正規化標準誤差を達成するた

めに必要な平均回数は,次の式で推定される。

−

=

1

1

2

1

2

2γ

ε

n

····································································· (E.3)

ここに,

n: 平均回数

ε: 正規化標準誤差

2

γ: コヒーレンス関数

コヒーレンス関数は,次の式で算出される。

(

)

22

11

2

12

2

S

S

S

=

γ

································································ (E.4)

備考 コヒーレンス関数の測定は,レコード長(又は周波数分解能)及び管内の残響効果に関連する

かたより誤差の影響を受けやすい。マイクロホンの間のコヒーレンスは,反射性が強い終端の

場合を除けば,0.9を超えるものと考えてよい。しかしこのコヒーレンスは,マイクロホンのい

ずれか一つに音圧の節が一致する周波数では0.5未満になることがある。

24

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書F(参考)この規格の結果を用いた局所作用性吸音材の

統計吸音率αstの算出

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

“局所作用”(すなわち,吸音材内部で,その表面に平行な方向の音響伝搬がない。)の吸音材の場合,拡

散(すなわち,全方向)音響入射に対する吸音率

st

αは,この規格によって算出される比音響インピーダ

ンス比

"

'jz

z

z

+

=

から計算できる。

その関係は,次の式で表される。

+

+

−

+

+

+

+

+

−

+

=

'

1

"

arctan

"

'

"

'

"

1

)

"

'

'

2

1(

log

"

'

'

1

"

'

'

8

2

2

2

2

2

2

e

2

2

2

2

st

z

z

z

z

z

z

z

z

z

z

z

z

z

z

z

z

α

··················· (F.1)

ここに,

c

Z

z

ρ

=

: 比音響インピーダンス比

c

R

z

ρ

='

: 比音響インピーダンス比の実数部

c

X

z

ρ

=

"

: 比音響インピーダンス比の虚数部

0

"=

z

ならば,大括弧内の最後の項は

)'

1(

1

z

+

となる。この式から得られる

st

αの最大値は,0.96である。

非局所作用性の吸音材(低密度の連続気泡材料又はミネラルファイバー材料のように,その内部で表面

に平行な方向の音響伝搬が無視できない吸音材料)の場合,このような簡単な関係式で表すことはできな

い。

25

A 1405-2:2007 (ISO 10534-2:1998)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書G(参考)参考文献

この附属書は,本体及び附属書(規定)に関連する事柄を補足するもので,規定の一部ではない。

1) ISO 266:1975,Acoustics−Preferred frequencies for measurements

2) JIS A 1409 残響室法吸音率の測定方法

備考 ISO 354:1985,Acoustics−Measurement of sound absorption in a reverberation roomが,この規

格と一致している。

3) JIS Z 8402-1 測定方法及び測定結果の精確さ(真度及び精度)−第1部:一般的な原理及び定義

備考 ISO 5725-1:1994,Accuracy (trueness and precision) of measurement methods and results−Part 1:

General principles and definitionsが,この規格と一致している。

4) JIS A 1405-1 音響管による吸音率及びインピーダンスの測定−第1部:定在波比法

備考 ISO 10534-1:1996,Acoustics−Determination of sound absorption coefficient and impedance in

impedance tubes−Part 1: Method using standing wave ratioが,この規格と一致している。