A 1310:2019

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 原理······························································································································· 2

5 試験装置························································································································· 2

5.1 概要 ···························································································································· 2

5.2 試験体の基板 ················································································································ 2

5.3 試験体の架台 ················································································································ 2

5.4 燃焼チャンバー ············································································································· 2

6 試験体···························································································································· 9

7 試験体の養生 ··················································································································· 9

8 加熱方法························································································································· 9

9 測定項目························································································································ 10

10 試験環境 ······················································································································ 10

11 試験手順 ······················································································································ 10

12 試験結果 ······················································································································ 11

13 精度 ···························································································································· 11

14 試験報告書 ··················································································································· 11

附属書JA(参考)開口部まわりの図例 ···················································································· 13

附属書JB(参考)JISと対応国際規格との対比表 ······································································ 21

附属書JC(参考)技術上重要な改正に関する新旧対照表 ···························································· 22

A 1310:2019

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,建築研究開発コン

ソーシアム(CBRD)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規格を

改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規格で

ある。

これによって,JIS A 1310:2015は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1310:2019

建築ファサードの燃えひろがり試験方法

Test method for fire propagation over building façades

序文

この規格は,2002年に第1版として発行されたISO 13785-1を基とし,加熱方法,試験体の形状などの

技術的内容を変更して作成した日本工業規格である。

なお,この規格で側線又は点線の下線を施してある箇所は,対応国際規格を変更している事項である。

変更の一覧表にその説明を付けて,附属書JBに示す。また,技術上重要な改正に関する新旧対照表を,

附属書JCに示す。

1

適用範囲

この規格は,建築物の外壁が開口噴出火炎にあぶられた際の建築ファサードの燃えひろがりを測定する

試験方法について規定する。

なお,外壁の非損傷性,遮熱性及び遮炎性については,この規格では扱わない。

警告 この規格に基づいて試験を行う者は,実験中に有害ガスが発生する可能性も考慮して,適切な

予防策をとることとする。過度の燃えひろがりの結果,試験体の一部又は全部が構造的に崩壊

する可能性にも注意する。また,適切な消火手法を確立しておく必要がある。

注記 この規格の対応国際規格及びその対応の程度を表す記号を,次に示す。

ISO 13785-1:2002,Reaction-to-fire tests for façades−Part 1: Intermediate-scale test(MOD)

なお,対応の程度を表す記号“MOD”は,ISO/IEC Guide 21-1に基づき,“修正している”

ことを示す。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 5430 繊維強化セメント板

JIS K 2240 液化石油ガス(LPガス)

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

建築ファサード

建築物の外壁く(躯)体より外側に位置する部分。

2

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

燃えひろがり

燃焼範囲の拡大によって,火炎が移動又は成長すること。

4

原理

建築ファサードが開口噴出火炎にあぶられたときの燃えひろがりについて,温度及び熱流束を測定し,

目視観察を行う。

5

試験装置

5.1

概要

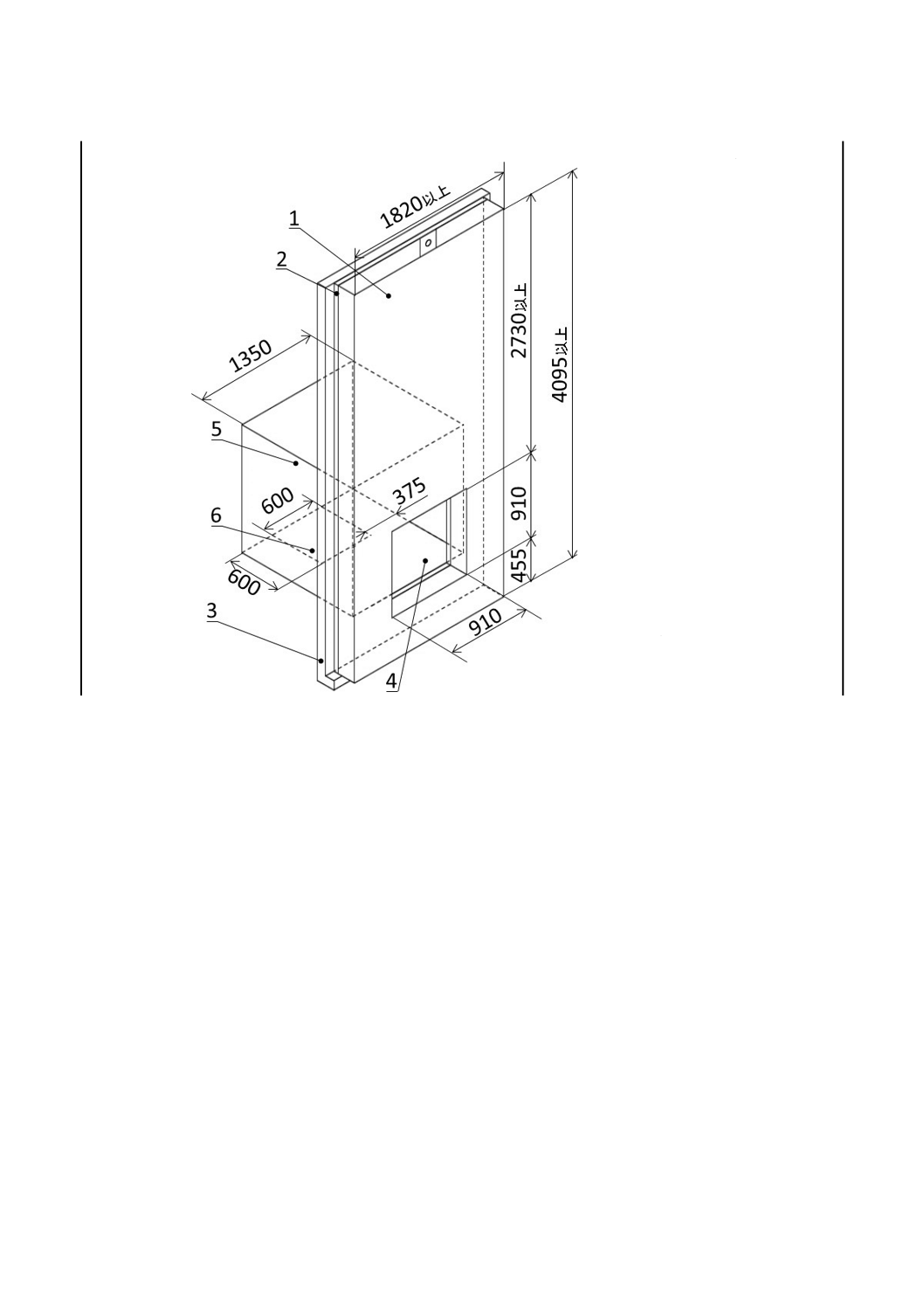

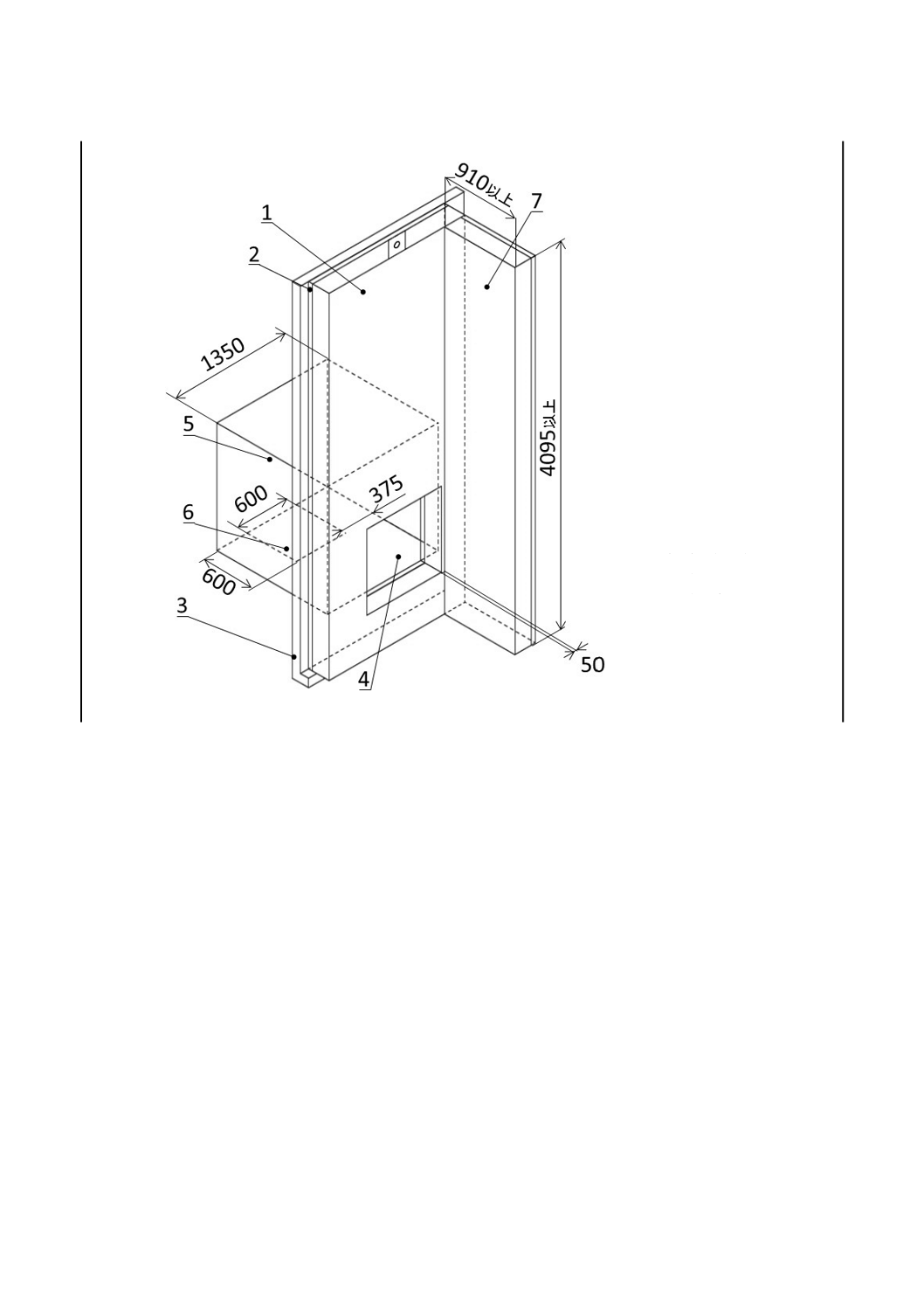

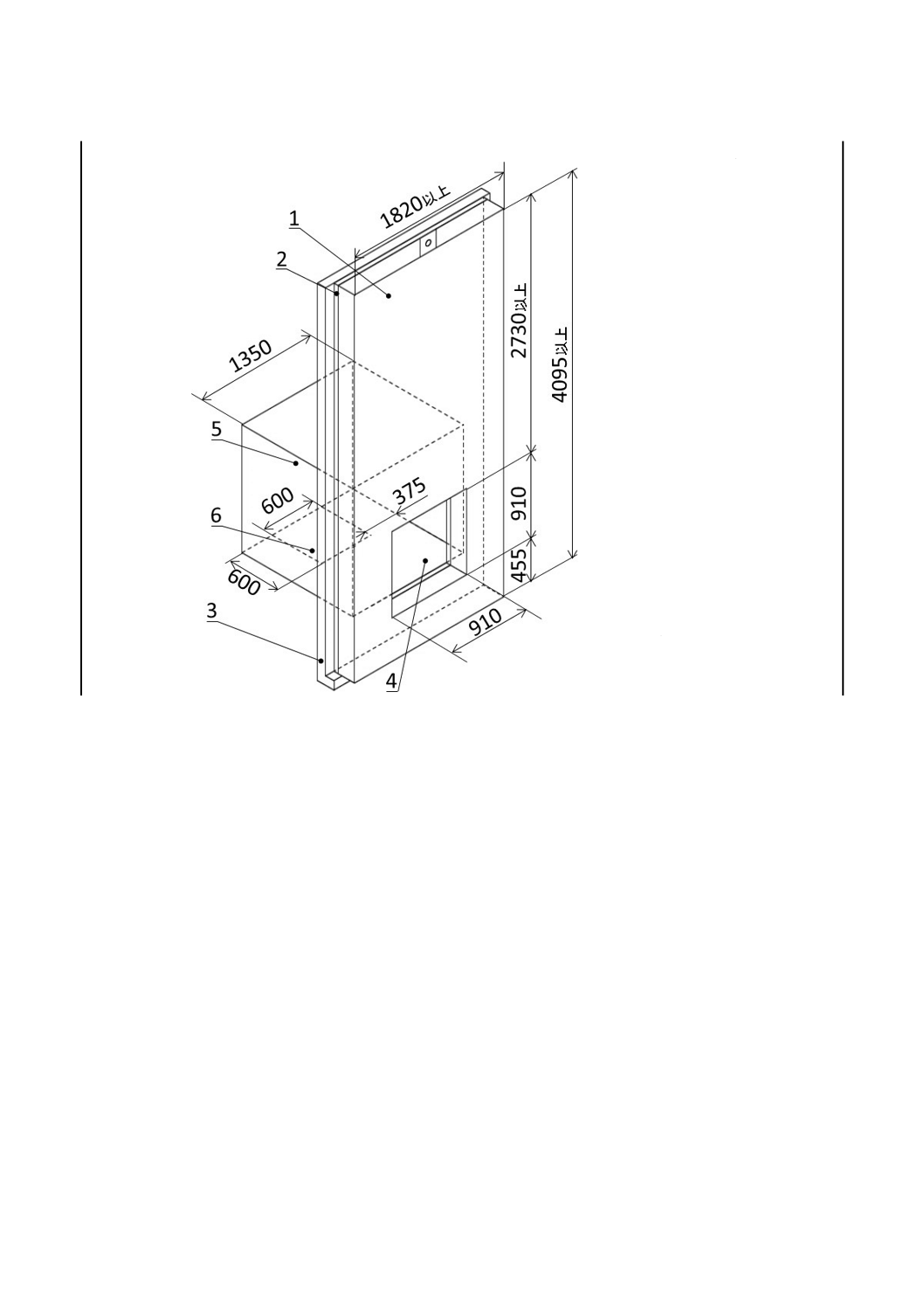

試験装置は,試験体の基板,試験体の架台及び燃焼チャンバーから構成し,図1〜図8に示す。

5.2

試験体の基板

試験体の基板は,JIS A 5430に規定する0.8けい酸カルシウム板とし,厚さ12 mmのものを2枚重ねで

作製し,箇条6に定める試験体の大きさと同一とし,試験中,架台とともに形状を保持し,かつ,試験体

を保持することができるものとする。ただし,1層目の目地と2層目の目地とは,重なってはならない。

5.3

試験体の架台

試験体の架台は,試験体の基板及び試験体を構造的に支えることができるものとする。

5.4

燃焼チャンバー

燃焼チャンバーの大きさは,内寸で高さ1 350 mm×幅1 350 mm×奥行1 350 mmとし,開口部寸法は910

mm角とする。燃焼チャンバーは試験中,試験の障害となるような溶融・脱落・変形等が生じない構造と

し,内装は,過度な熱損失が生じない材料で仕上げることとする。

3

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

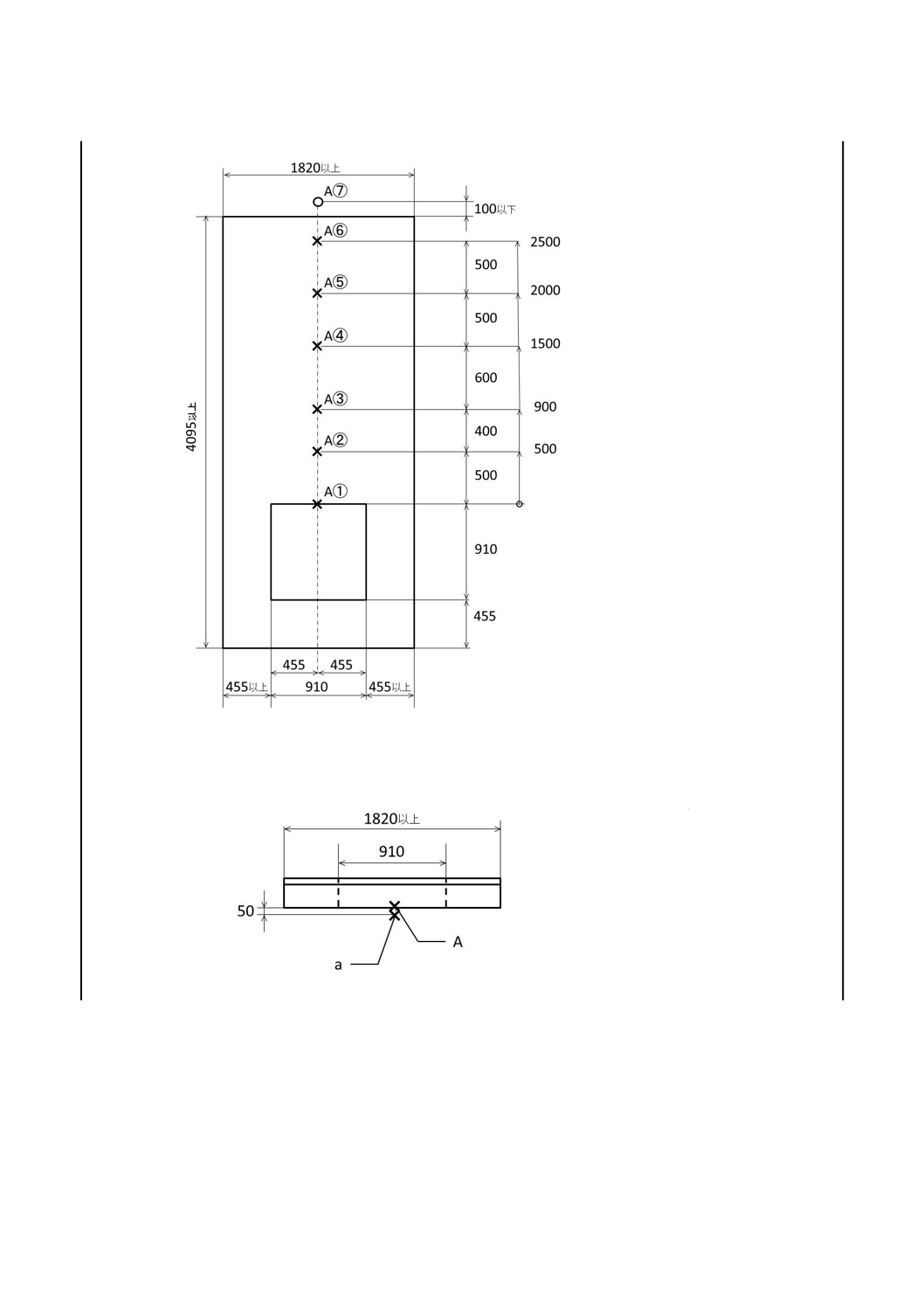

単位 mm

1:試験体(主壁)

2:試験体の基板

3:試験体の架台

4:開口部

5:燃焼チャンバー

6:バーナー

図1−試験装置及び試験体[タイプI(袖壁試験体を設けない場合)]

4

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

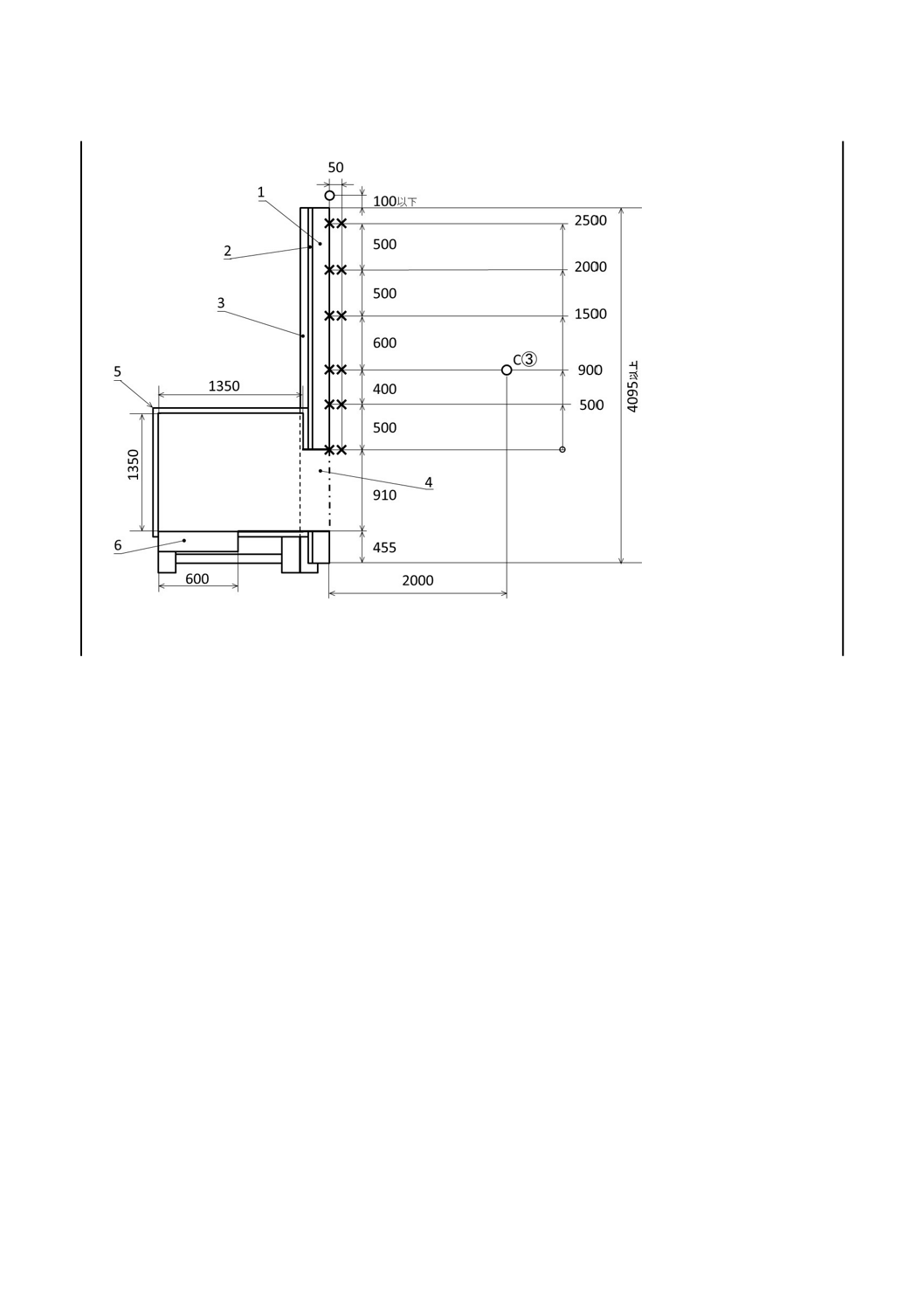

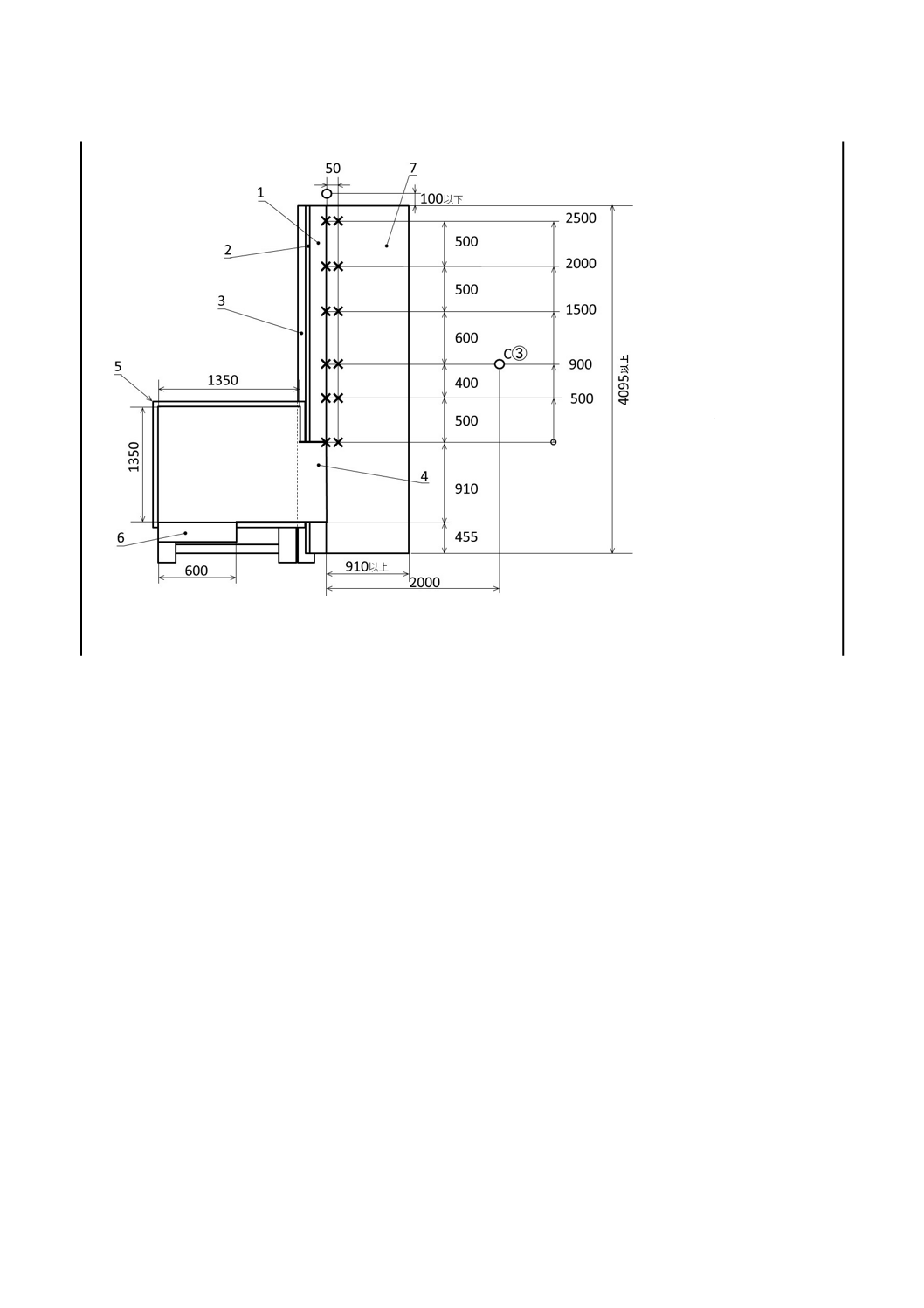

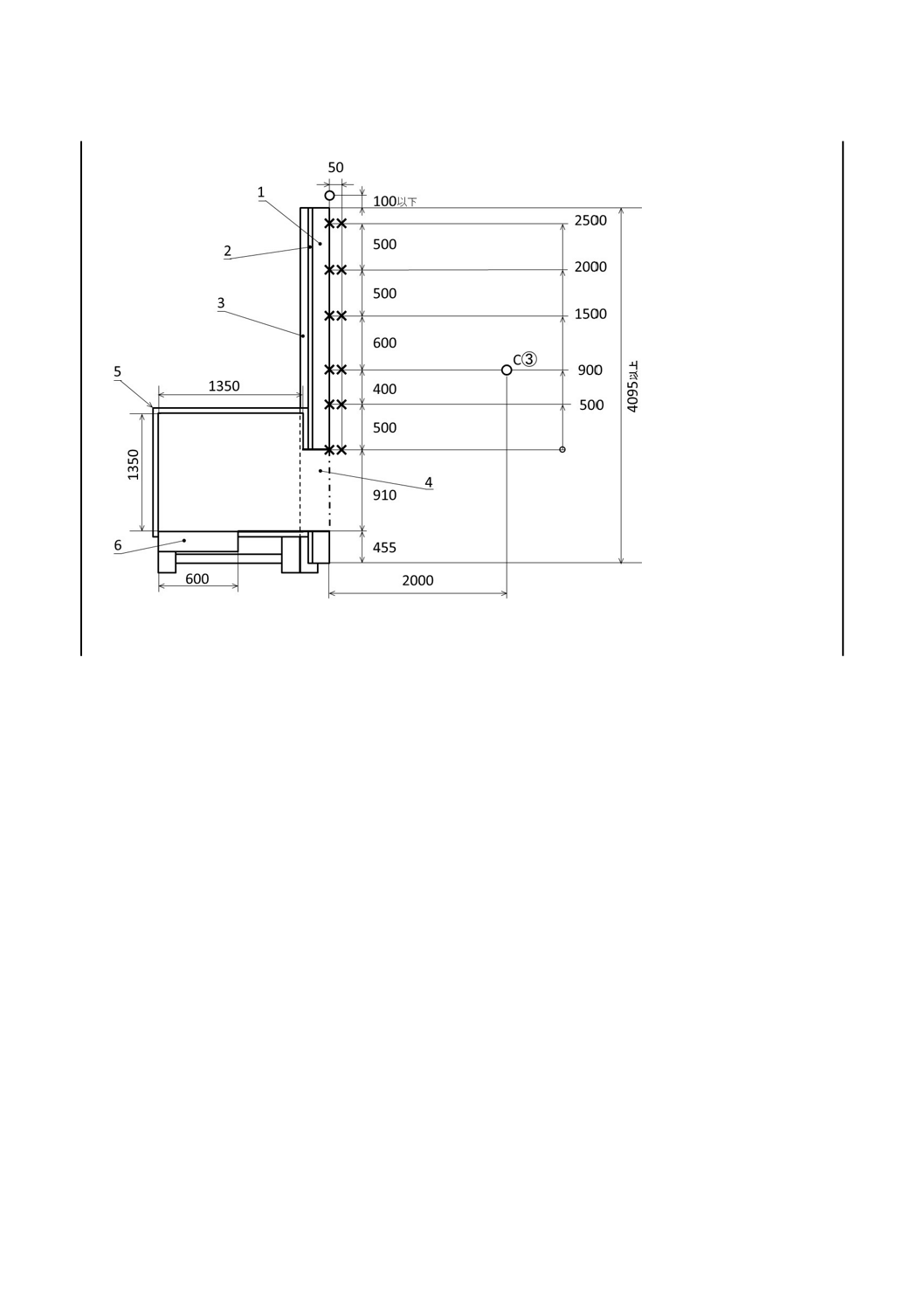

単位 mm

1:試験体(主壁)

2:試験体の基板

3:試験体の架台

4:開口部

5:燃焼チャンバー

6:バーナー

○:熱流束計設置箇所

×:熱電対設置箇所

図2−試験装置の配置及び計測装置(熱電対・熱流束計)の設置位置

[タイプI(袖壁試験体を設けない場合)]

5

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

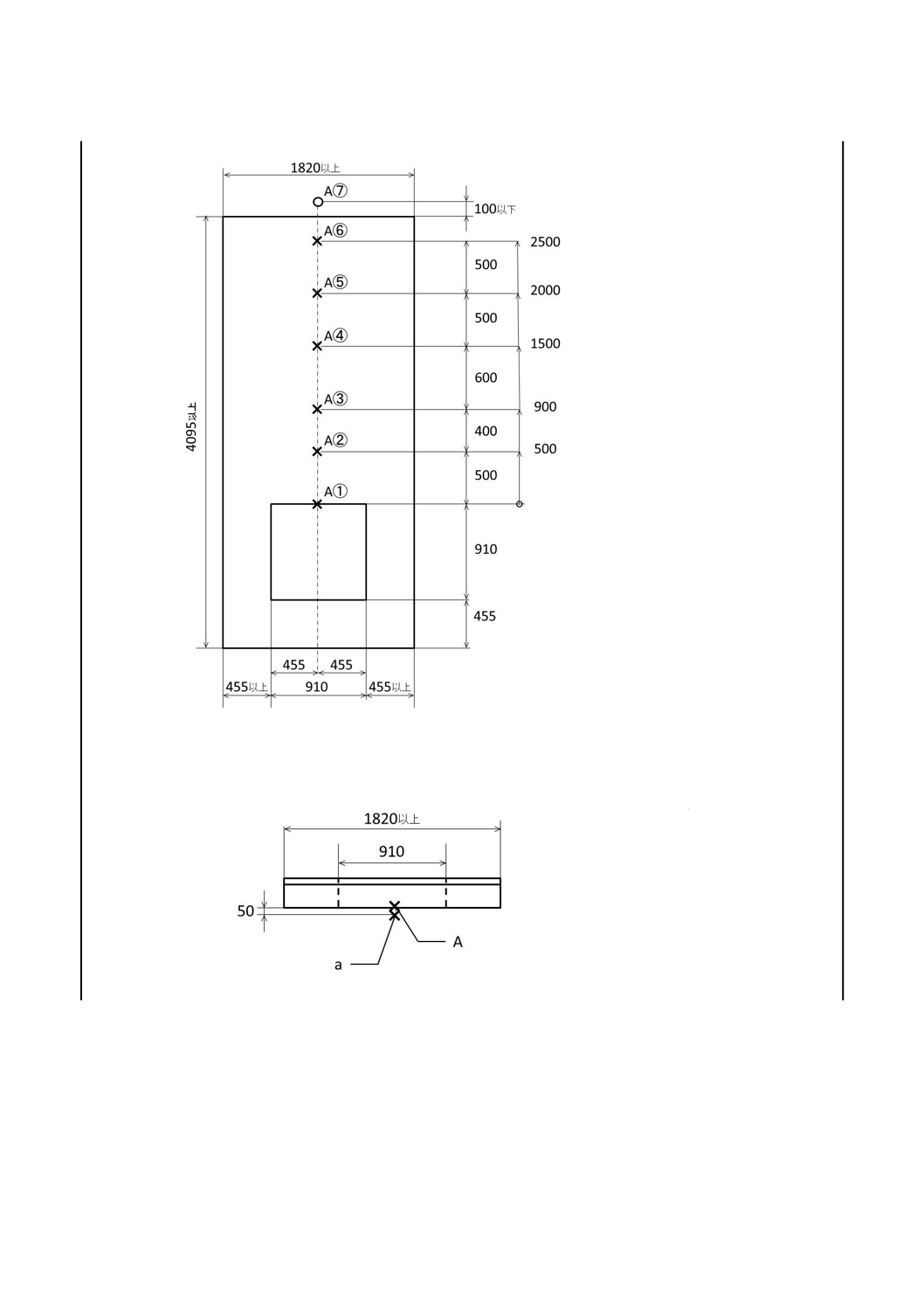

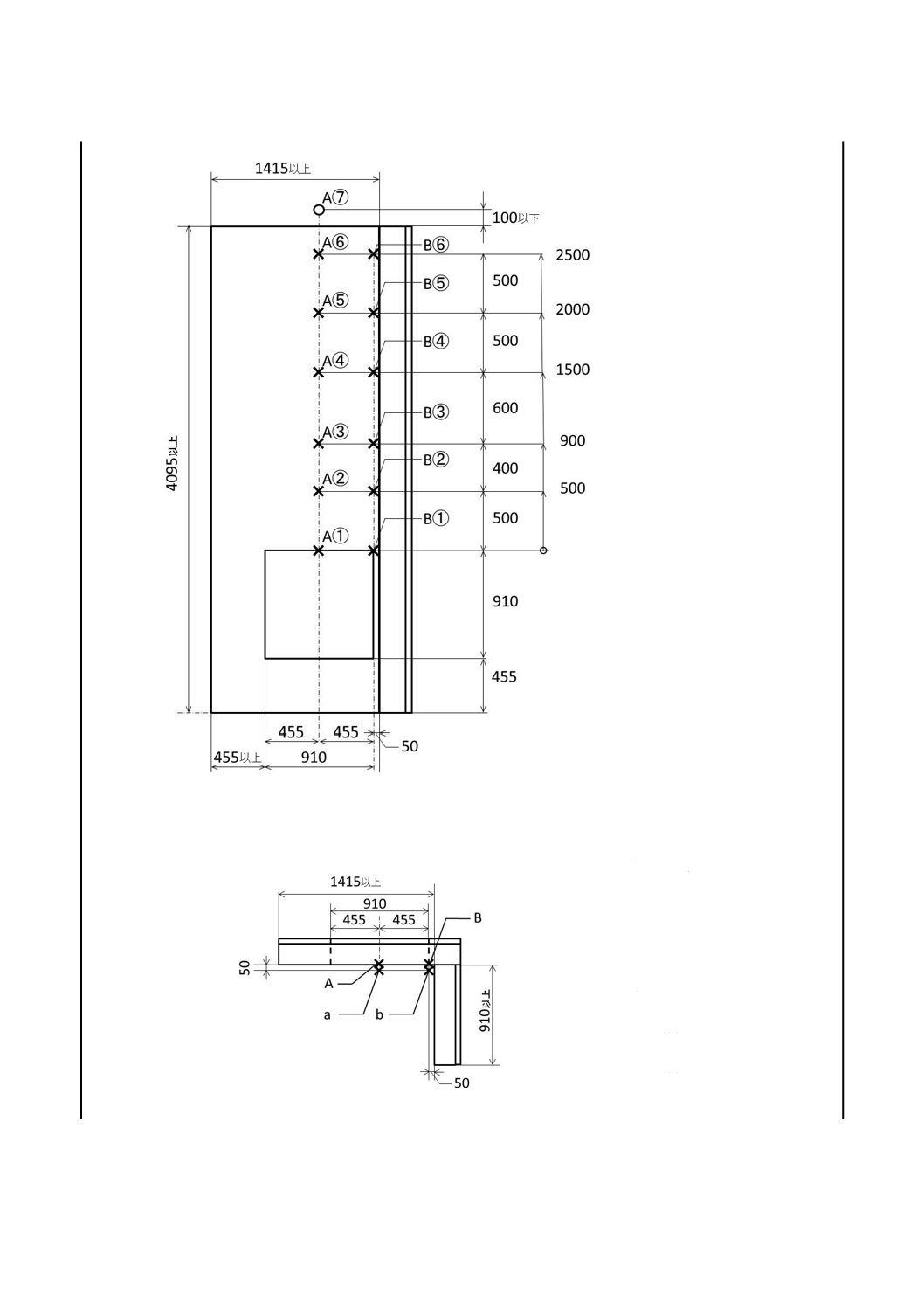

単位 mm

○:熱流束計設置箇所

×:熱電対設置箇所

図3−計測装置(熱電対・熱流束計)の設置箇所[タイプI(袖壁試験体を設けない場合)]

単位 mm

× :熱電対設置箇所

A :試験体表面

a :表面から50 mm外側

図4−熱電対の設置箇所[タイプI(袖壁試験体を設けない場合)]

6

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

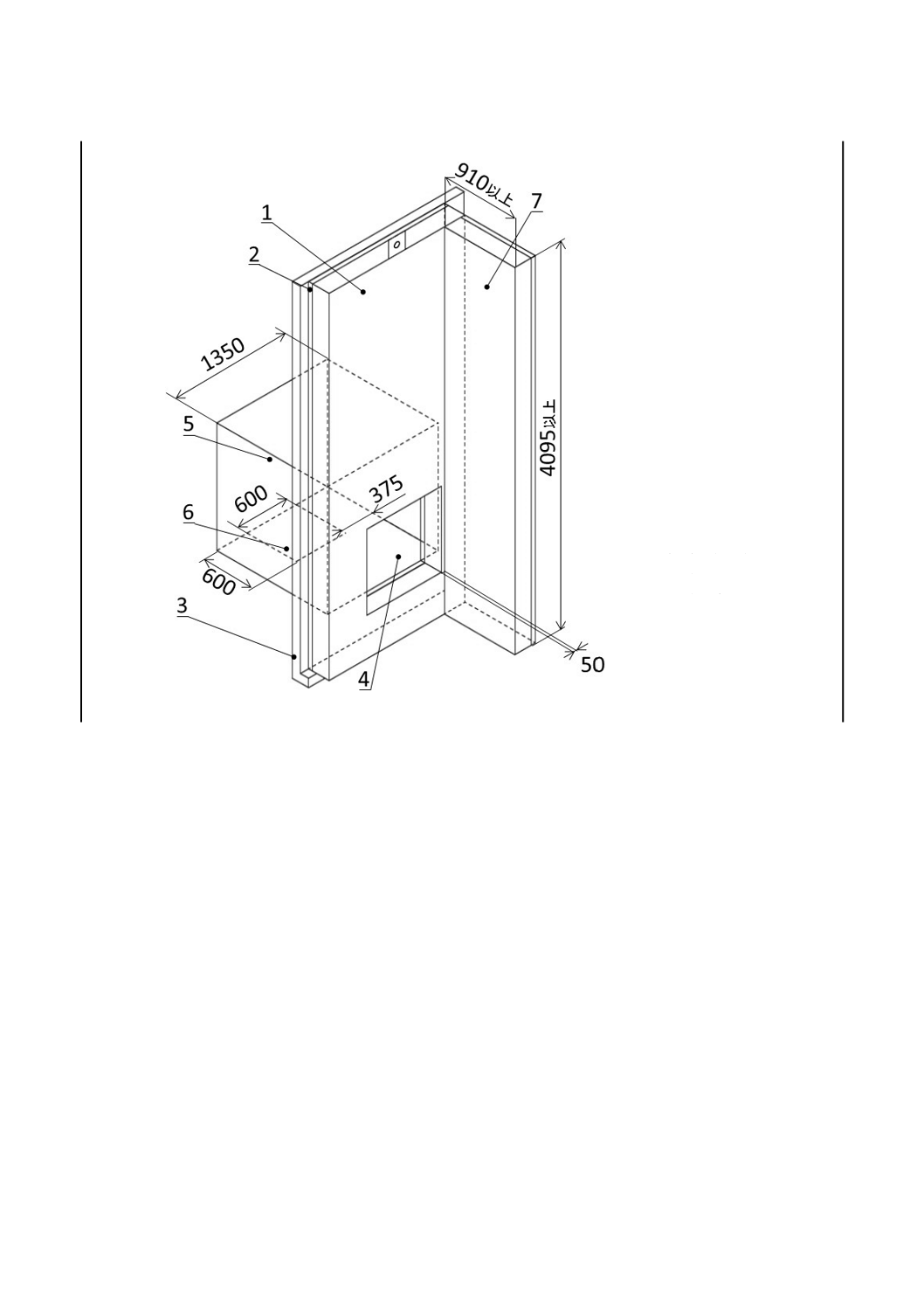

単位 mm

1:試験体(主壁)

2:試験体の基板

3:試験体の架台

4:開口部

5:燃焼チャンバー

6:バーナー

7:試験体(袖壁)

図5−試験装置及び試験体[タイプII(袖壁試験体を設ける場合)]

7

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

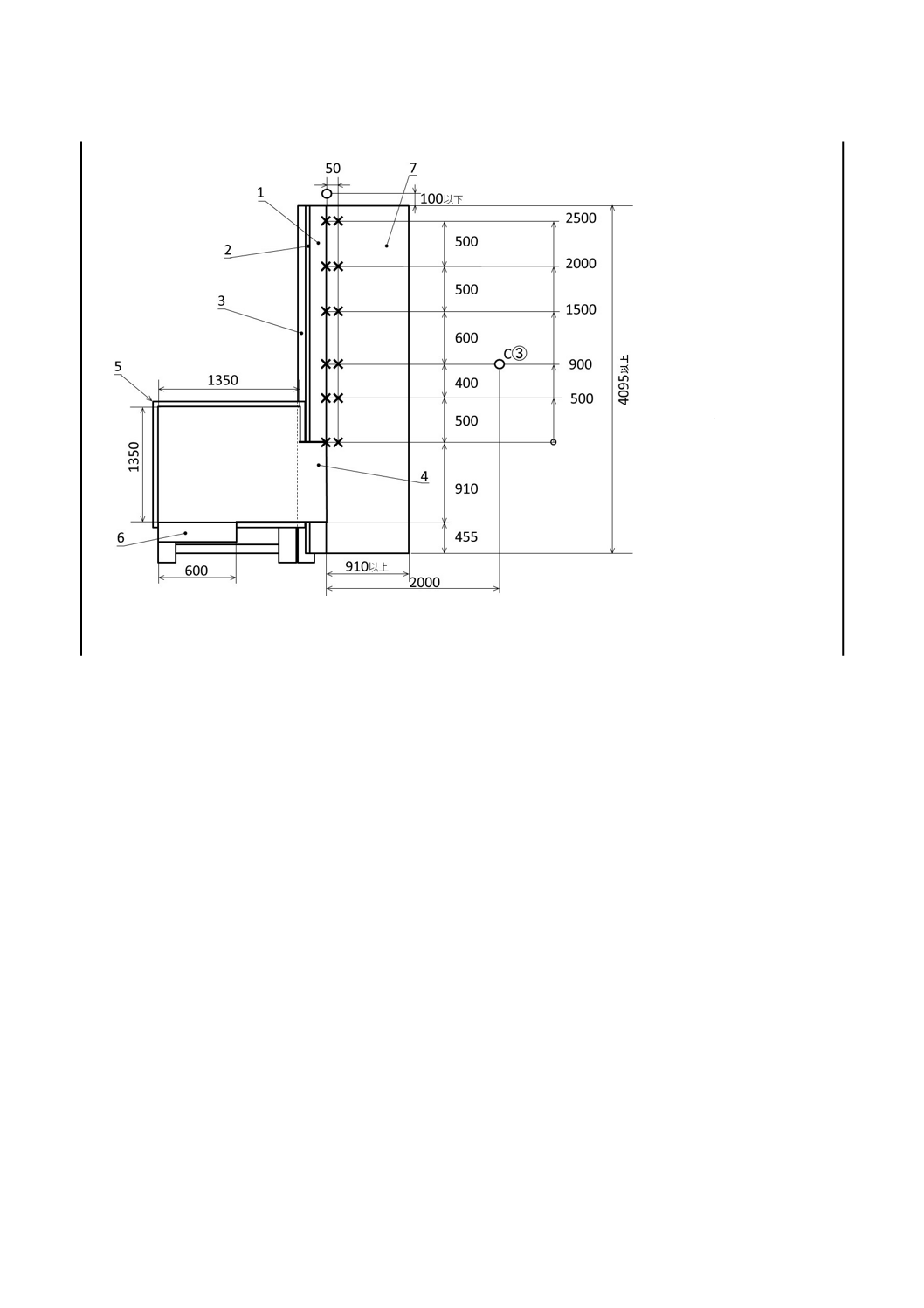

単位 mm

1:試験体(主壁)

2:試験体の基板

3:試験体の架台

4:開口部

5:燃焼チャンバー

6:バーナー

7:試験体(袖壁)

○:熱流束計設置箇所

×:熱電対設置箇所

図6−試験装置の配置及び計測装置(熱電対・熱流束計)の設置位置

[タイプII(袖壁試験体を設ける場合)]

8

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

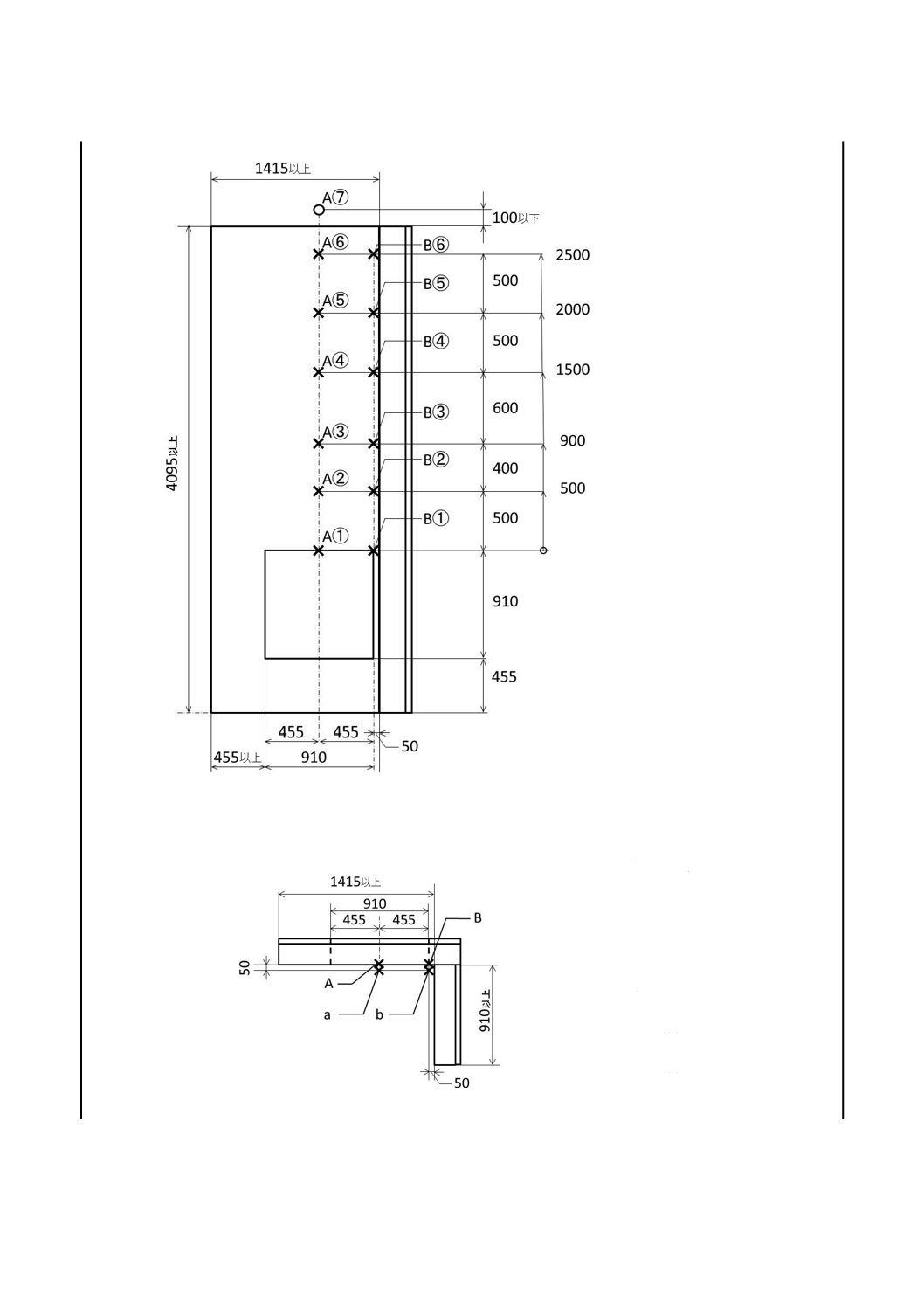

単位 mm

○:熱流束計設置箇所

×:熱電対設置箇所

図7−計測装置(熱電対・熱流束計)の設置箇所[タイプII(袖壁試験体を設ける場合)]

単位 mm

× :熱電対設置箇所

A :試験体表面

a :表面から50 mm外側

B :試験体表面

b :表面から50 mm外側

図8−熱電対の設置箇所[タイプII(袖壁試験体を設ける場合)]

9

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

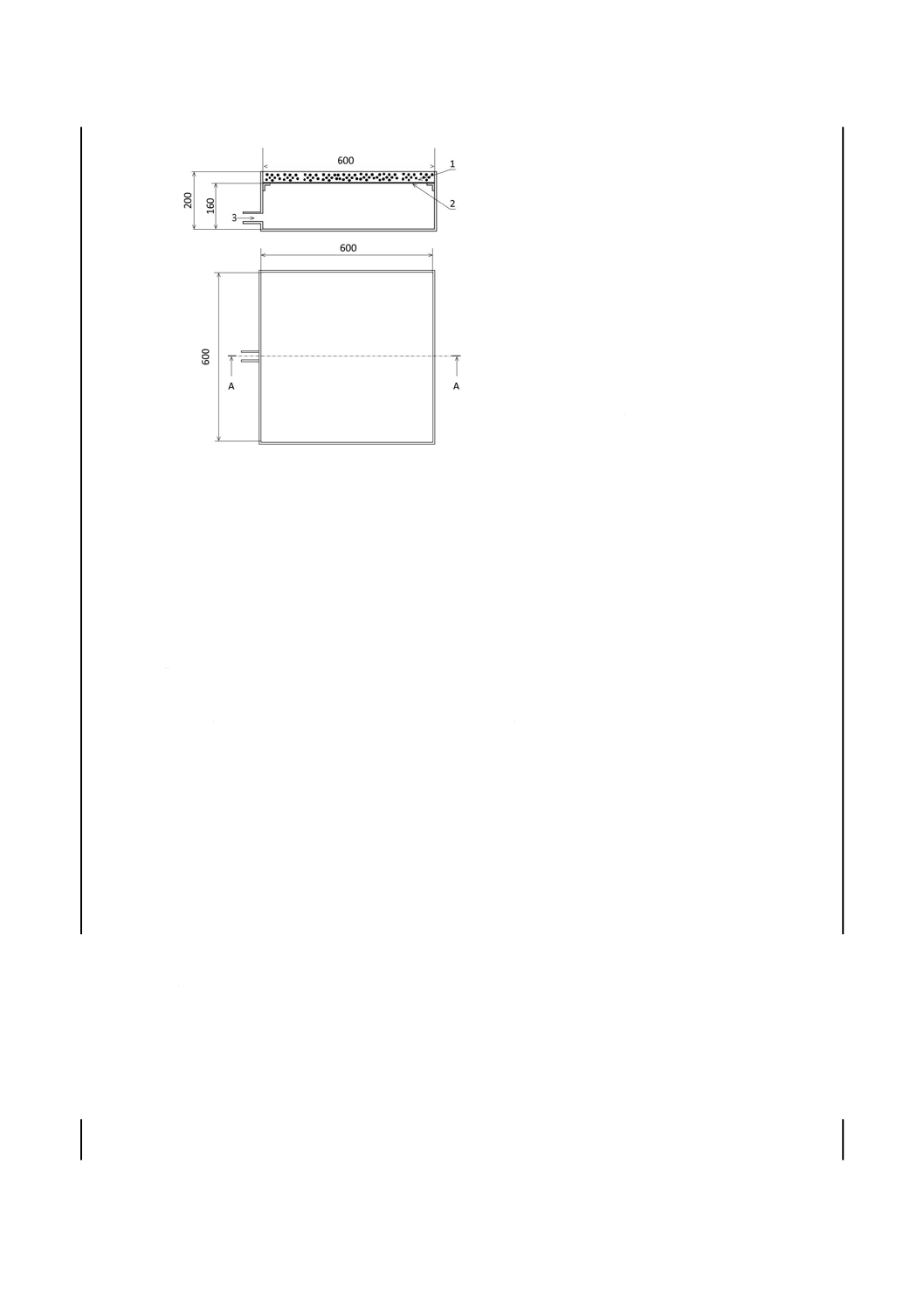

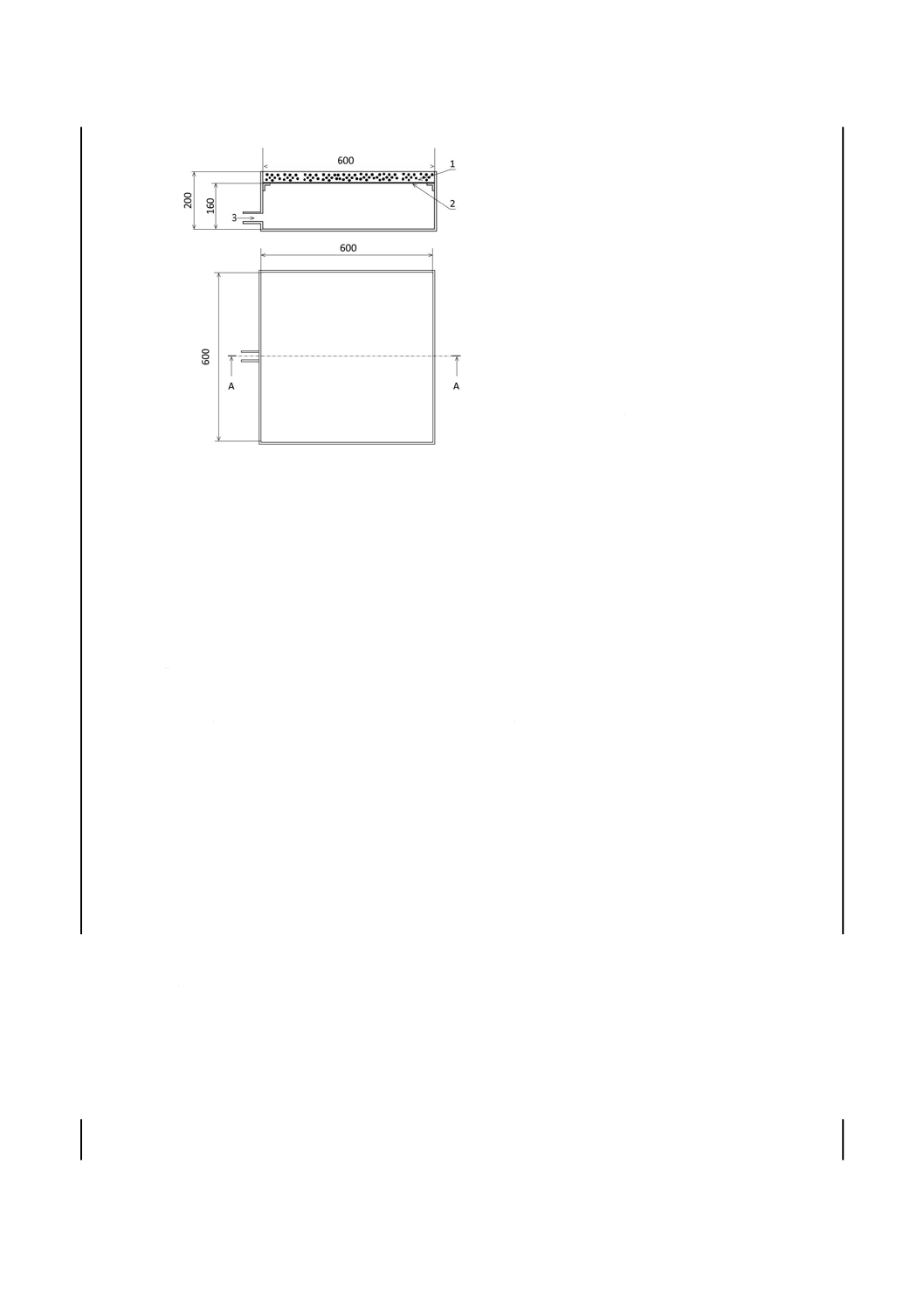

単位 mm

1:セラミック・ボール又は砕石を充塡

2:パンチングメタル

3:ガス流入口

図9−バーナー図面(上:A−A断面図,下:上面図)

6

試験体

試験体は,タイプI(袖壁試験体を設けない場合)又はタイプII(袖壁試験体を設ける場合)とし,次に

よる。

a) 試験体は,実際の建築ファサードの仕様を反映するものとし,燃えひろがり上,不利な部分1)を含む

こととする。開口部まわりについても,実際の仕様を反映することとする。開口部まわりの代表的な

工法の例を,附属書JAに示す。

注1) 不利な部分とは,目地などを指す。

b) 試験体は,試験結果に影響を与えないように基板に固定することとする。

c) タイプIの試験体の大きさは,幅1 820 mm以上,及び高さ4 095 mm以上とし,開口部(910 mm角)

を図1〜図4に示す箇所(横方向中央)に設ける。

d) タイプIIでは,袖壁試験体は,主壁試験体の開口部から水平距離50 mmの位置に表面がくるように垂

直に設置する。主壁試験体と袖壁試験体との取合いは,実施工どおりに構成することとする。袖壁試

験体の大きさは,幅910 mm以上,及び高さ4 095 mm以上とする。その場合の主壁試験体の大きさは,

幅1 415 mm以上,及び高さ4 095 mm以上とする。

e) 試験開始前までに,図3又は図7に示す①〜⑥の高さごとに,試験体表面上に油性ペンなどでマーキ

ングを施す。

7

試験体の養生

試験体の養生は,次による。

a) 養生期間中の周囲温度は常温とし,製造業者の定める養生期間を経て試験に供する。

b) 養生期間中は,水分にさらされない状態とする。

c) 養生条件は,試験報告書に記載する。

8

加熱方法

加熱方法は,次による。

10

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

a) 燃焼チャンバー内の火源は,LPガスバーナー(以下,バーナーという。)とし,LPガスはJIS K 2240

に規定する1種1号とする。

b) バーナー寸法(図9)は,600 mm角とし,図1,図2,図5及び図6に示す箇所に設ける。

なお,バーナー内部のパンチングメタルの上部には,粒径5 mm以上10 mm以下のセラミック・ボ

ール又は砕石を敷き詰めることとする。パンチングメタルの孔径は,セラミック・ボール又は砕石が

通り抜けないものとする。

c) 加熱条件は,タイプIに示す試験体の設置位置に,アルミナファイバー(アルミナ繊維)又はアルカ

リアースシリケートウール(AES繊維)を厚さ25 mmに施した状態で決定する。熱流束計を図3に示

すA③(開口上端から900 mmの高さ)及びA④(開口上端から1 500 mmの高さ)の位置に設置する。

加熱状況が安定した状態において3分間以上の連続計測における入射熱流束の平均値が,図3に示す

A③の位置で30±5 kW/m2,A④の位置で15±5 kW/m2となるように,LPガス流量を調整する。

注記 チャンバー内の発熱速度は,おおむね900 kW程度を与えるとよい。

9

測定項目

測定項目は,次による。

a) 熱電対を図3及び図7に示す熱電対設置箇所の高さにおいて,試験体の表面及び50 mm外側に設置し,

試験中の試験体表面温度,及び50 mm外側の気流温度を測定する。

b) 表面温度の計測においては,試験中に試験体が膨張又は変形しても,熱電対によって試験体に著しい

損傷が発生しないように留意して,熱電対を設置する。

c) 通気層を含む試験体の場合は,図3及び図7に示す熱電対設置箇所の高さにおいて,通気層内部(通

常,厚み方向の中央)にも熱電対を設置し,試験中の通気層内部の温度を測定する。

d) 熱流束計を図3及び図7に示すA⑦の位置において試験体の最外装面に合わせて設置するとともに,

図2及び図6に示すC③において試験体から2 000 mm離れた位置に設置し,各々の箇所で試験中の入

射熱流束を測定する。

e) 試験中,目視観察を行い,連続火炎の到達範囲,試験体の脱落状況などを発生時間とともに記録する。

試験終了後,焼損状況,脱落状況などを記録する。その他,特筆すべき状況がある場合は記録する。

10 試験環境

試験環境は,次による。

a) 試験中の周囲温度は,常温とする。

b) 試験中は,試験装置及び試験体が水分にさらされない状態とする。

c) 試験中は,風速が2 m/sを超えない状態とする。

11 試験手順

試験手順は,次による。

a) 試験体,燃焼チャンバー,及びバーナーが確実に設置されていることを確認する。

b) 試験開始の2分前からデータ収録システムを起動させる。測定間隔は6秒以下とする。

c) バーナーへのガス流量をあらかじめ算出した値に設定する。

d) LPガスを流し始めるとともに,10秒以内にバーナーに着火し,着火をもって試験開始とする。

e) 試験中は,温度・熱流束の計測に加えて,連続火炎の到達範囲,試験体の脱落状況などを目視観察に

11

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

よって記録するとともに,写真又は動画でも記録する。火炎到達高さの目視確認については,試験体

表面にあらかじめマーキングした水平方向の線を参考にして行う。

なお,試験中は,床に落下した脱落物からの火熱によって試験体に着火しないように留意する。

f)

加熱時間は20分とし,LPガスのバーナーへの流入を止めることで加熱終了とする。ただし,火炎が

試験体の上下端又は水平端に到達した場合など,燃焼が激しく試験継続に危険が生じた場合は,その

時点で試験を終了することができる。

g) 計測は,通常どおり加熱を20分行った場合,加熱終了後,更に5分間継続して行う。

h) 計測終了後,試験体が十分に冷却された後,焼損状況を確認して写真などによって記録する。試験体

表面に加えて,試験体が複層の場合は,各層の状況,通気層を含む場合は通気層内部の状況を確認し

て写真などによって記録する。

12 試験結果

試験結果は,連続火炎の到達範囲,試験体の脱落状況及びデータ収録システムの記録結果に基づいて,

次のa)〜g)の項目をまとめる。

a) 熱流束の時系列グラフ

b) 温度の時系列グラフ

c) 熱流束の最大値

d) 温度の最大値

e) 火災の進展状況(写真)

f)

試験中の観察結果

g) 試験後の観察結果(写真)

通気層を含む試験体の場合は,更に次のh)〜j)の項目もまとめる。

h) 通気層内部温度の時系列グラフ

i)

通気層内部温度の最大値

j)

通気層内の試験後の観察結果(写真)

13 精度

この規格では,試験方法の精度については定めない。

14 試験報告書

試験報告書には,次の事項を記載する。

a) 試験所の名称及び住所

b) 試験実施の日付及び識別番号

c) 試験依頼者の名前及び住所

d) 試験目的

e) 試験体の養生条件

f)

試験体提供者の名称及び住所

g) 試験体の確認番号

h) 試験体の情報(次の事項を含める。)

図面,施工方法,使用材料,接合部,備品

12

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

i)

試験体の作成日

j)

試験の実施日

k) 規格番号

l)

試験中の試験体状況,及び/又は試験環境(温度,圧力,相対湿度など)

m) この規格の試験方法からの変更があればその内容

n) 試験結果

熱流束の時系列グラフ,温度の時系列グラフ,熱流束の最大値,温度の最大値,火災の進展状況(写

真),試験中の観察結果,試験後の観察結果(写真)(通気層がある場合は,通気層の写真も含める。)

o) 参考情報として,加熱条件を決定する際の図3のA③及びA④の入射熱流束の平均値,並びにLPガ

ス流量等を示しても構わない。

13

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書JA

(参考)

開口部まわりの図例

JA.1 開口部まわりの図例

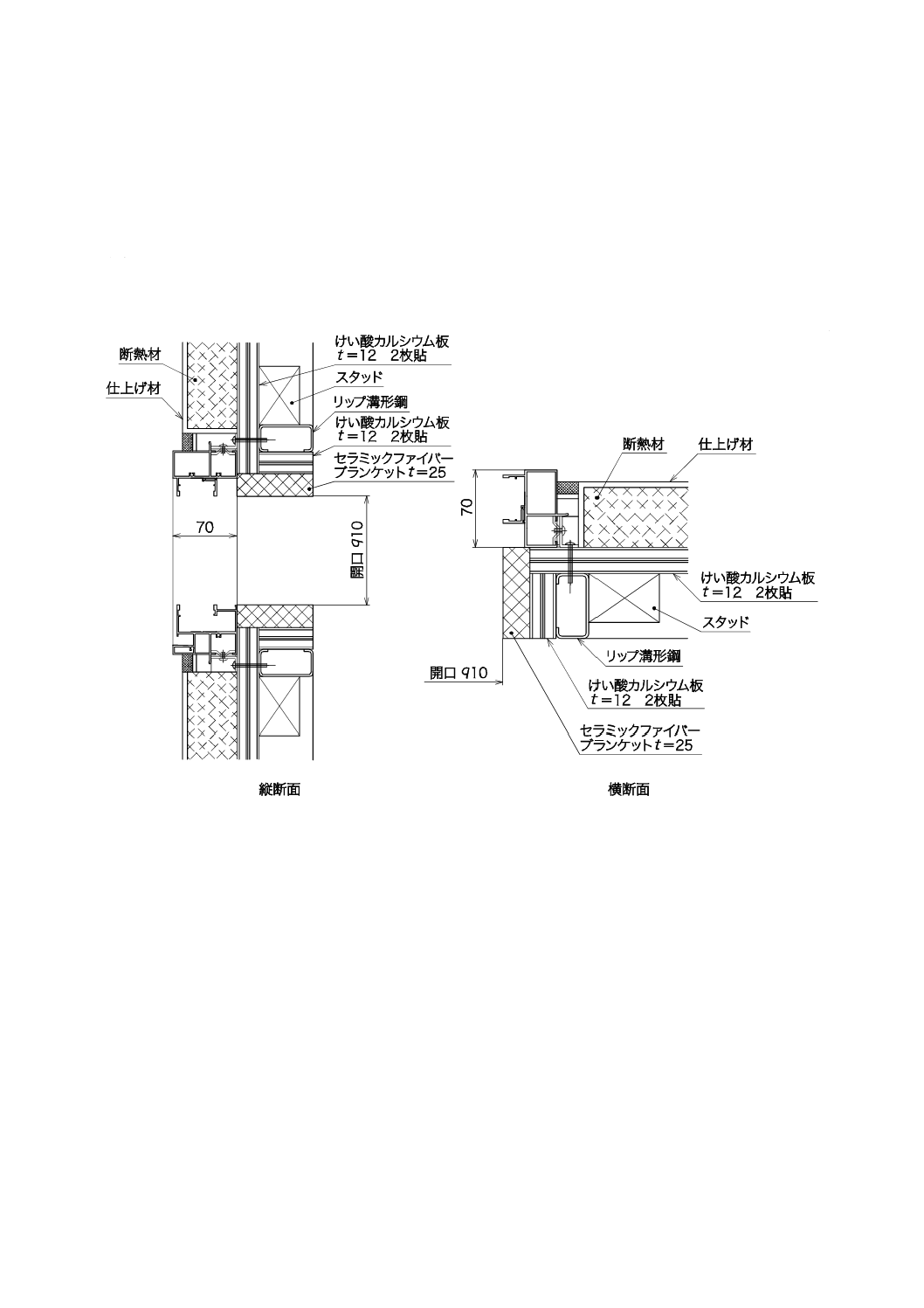

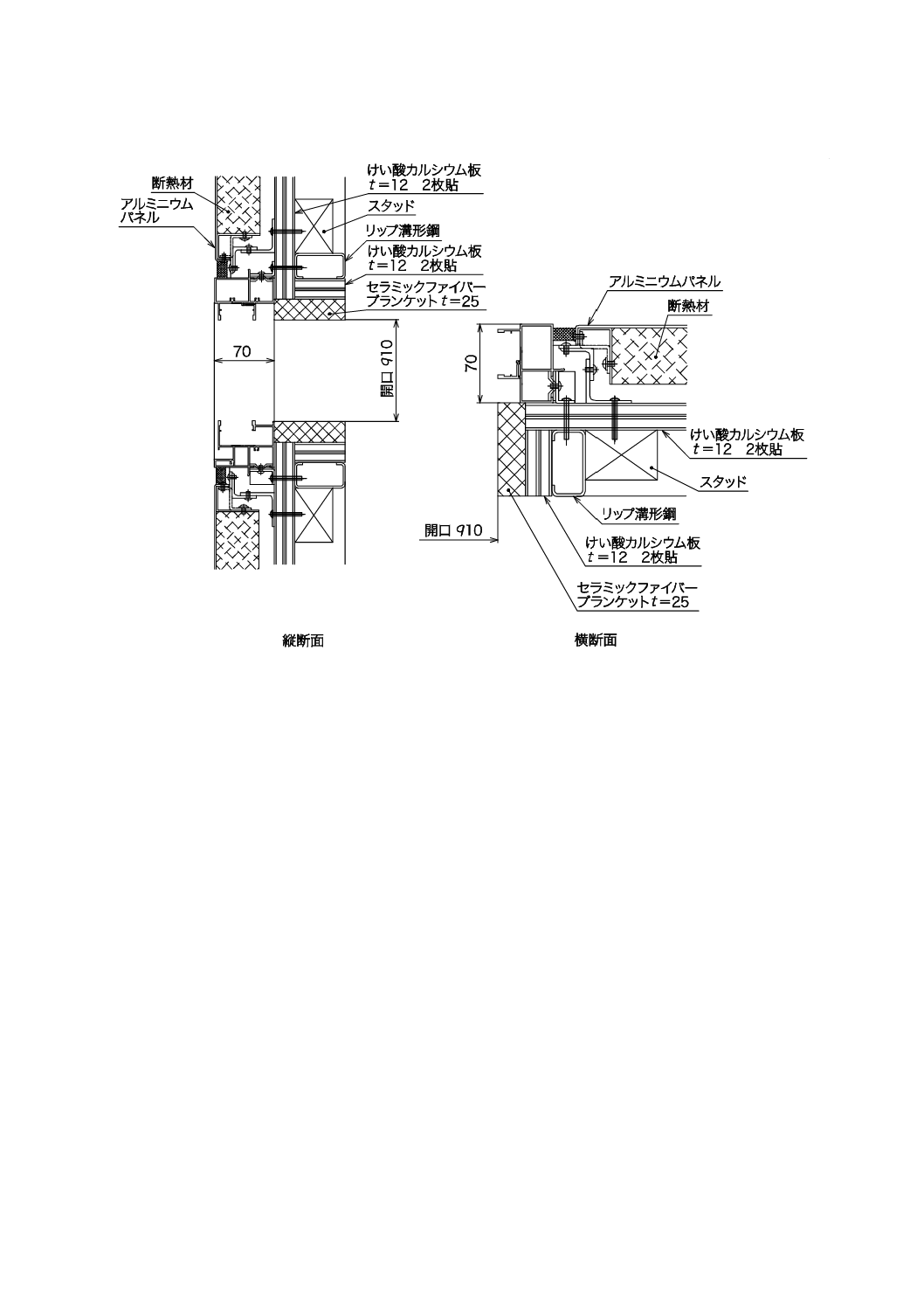

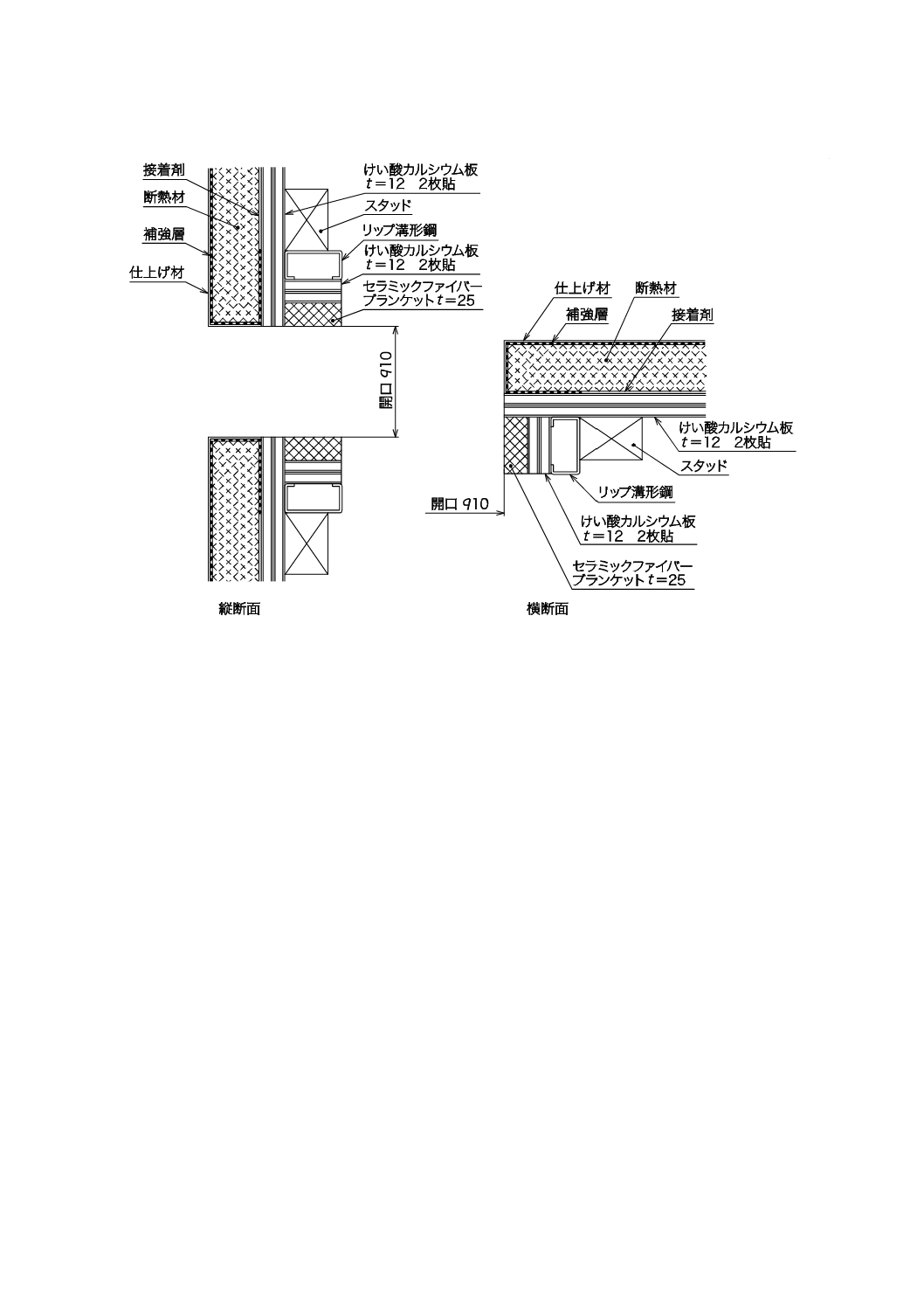

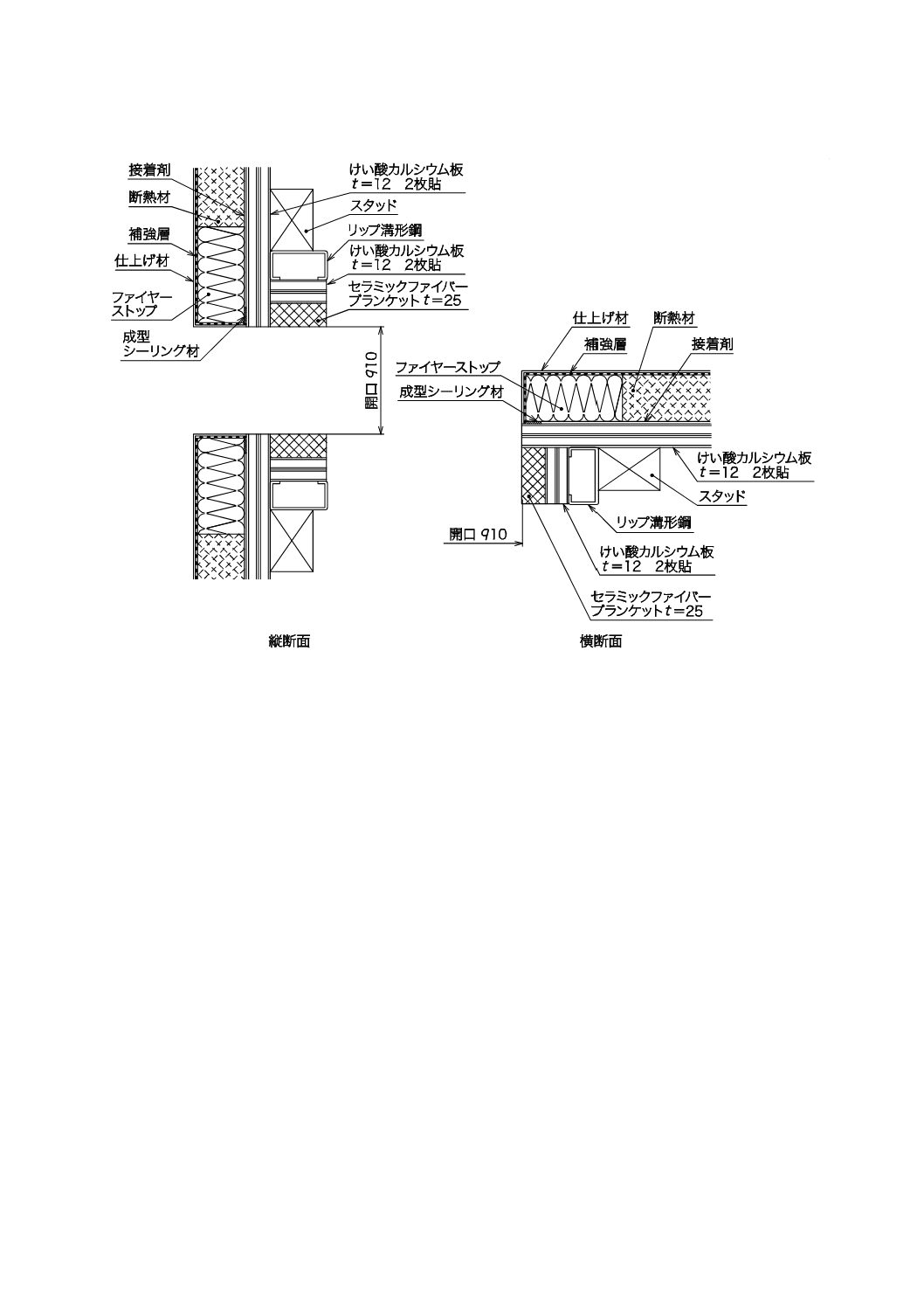

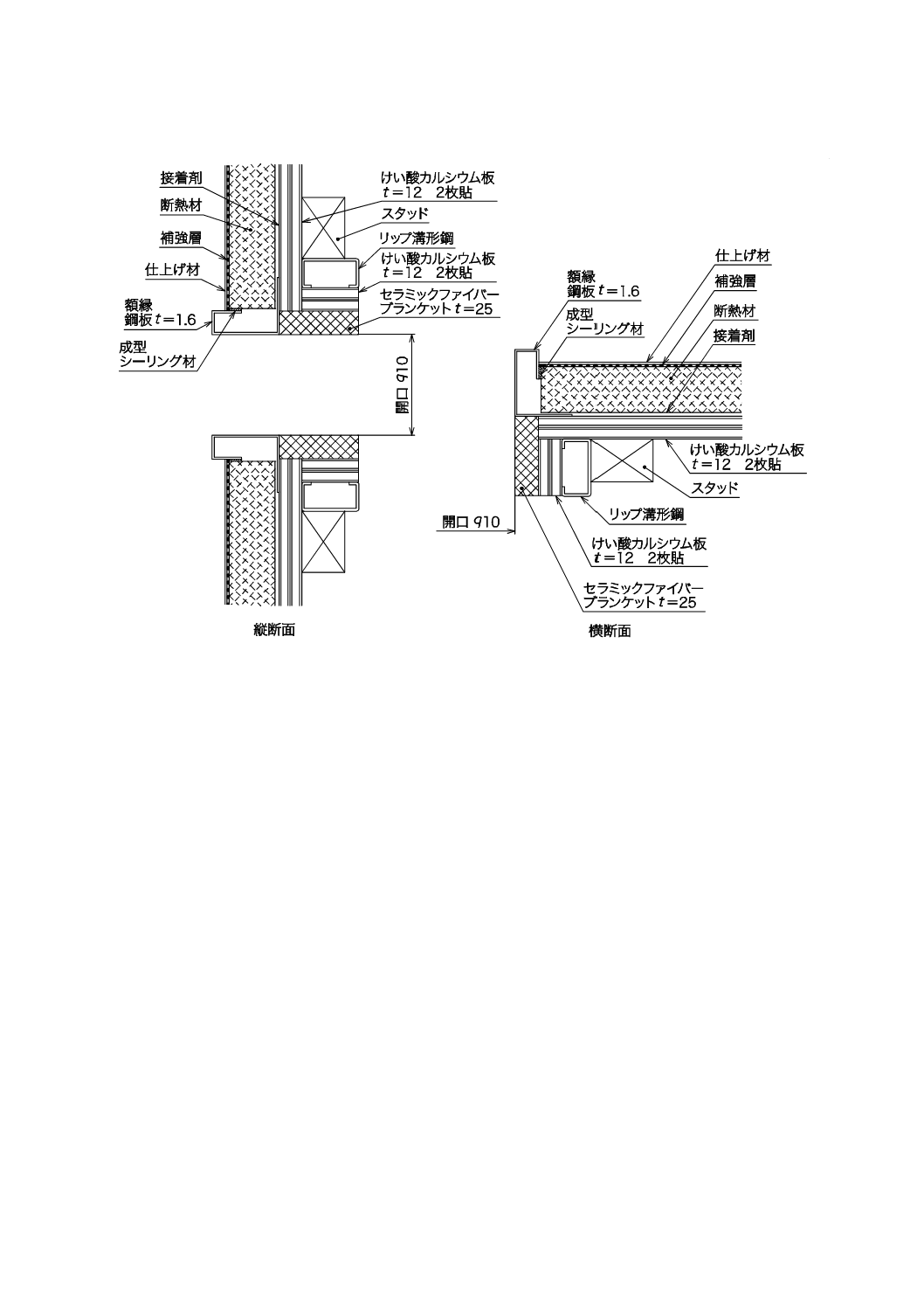

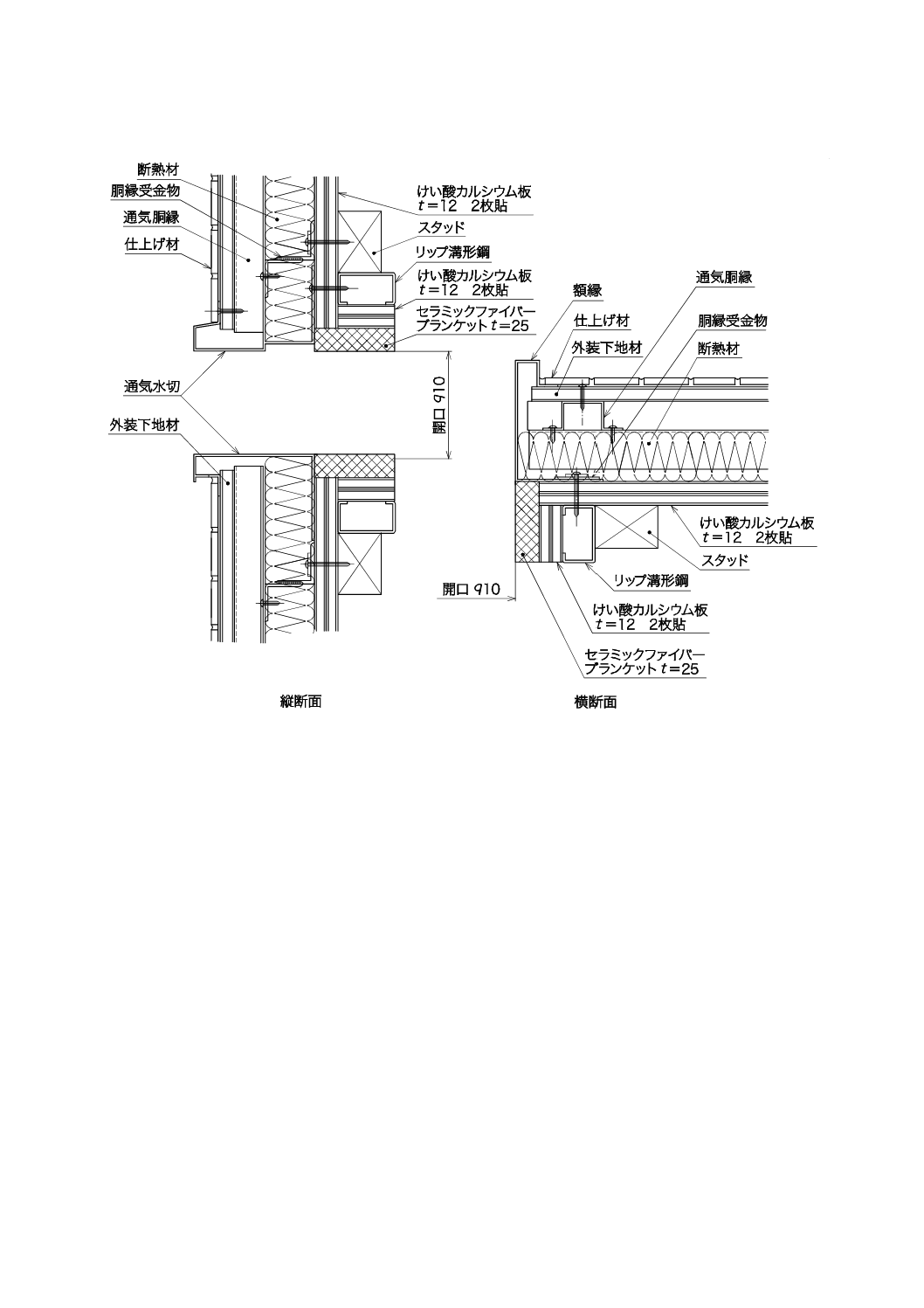

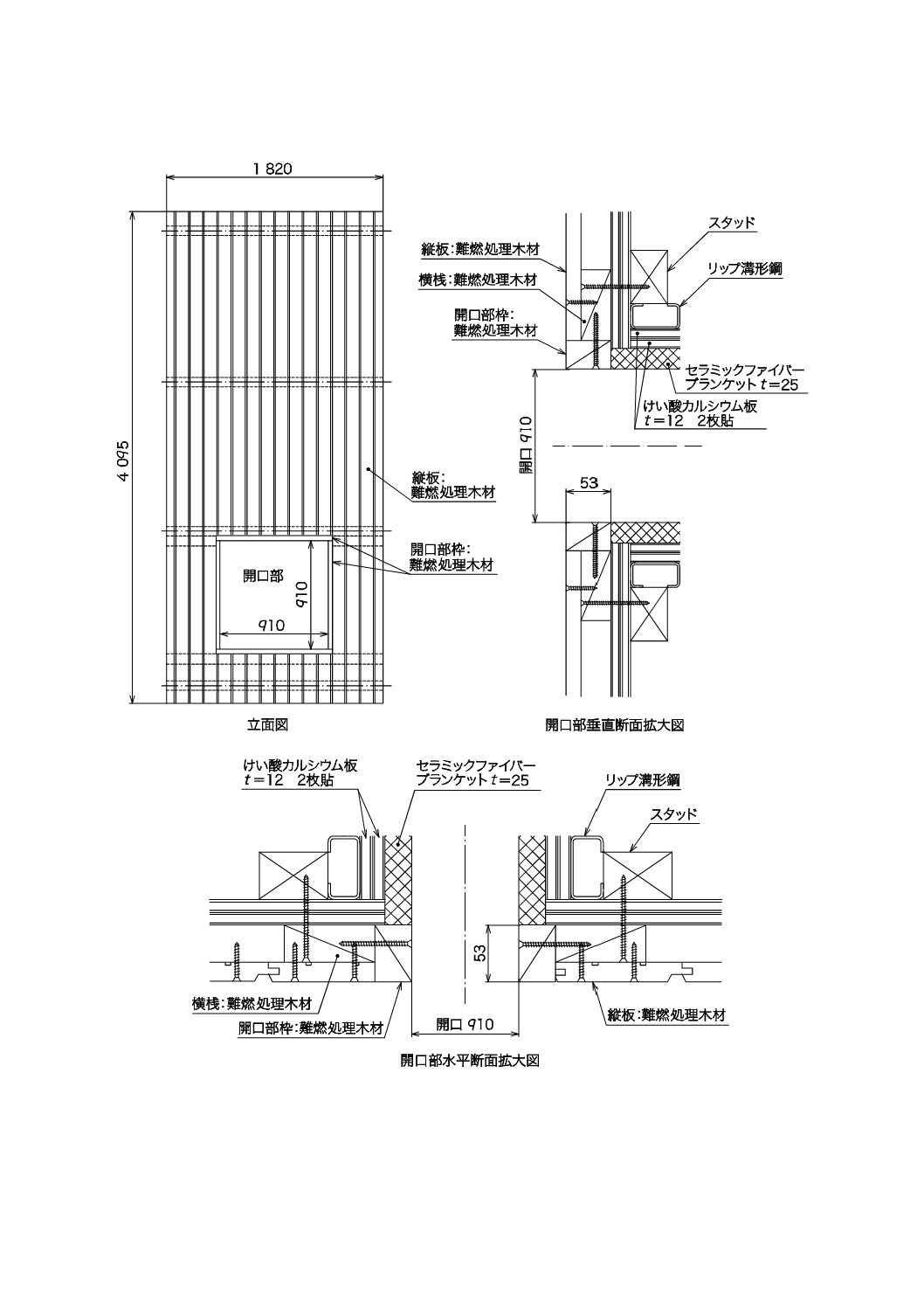

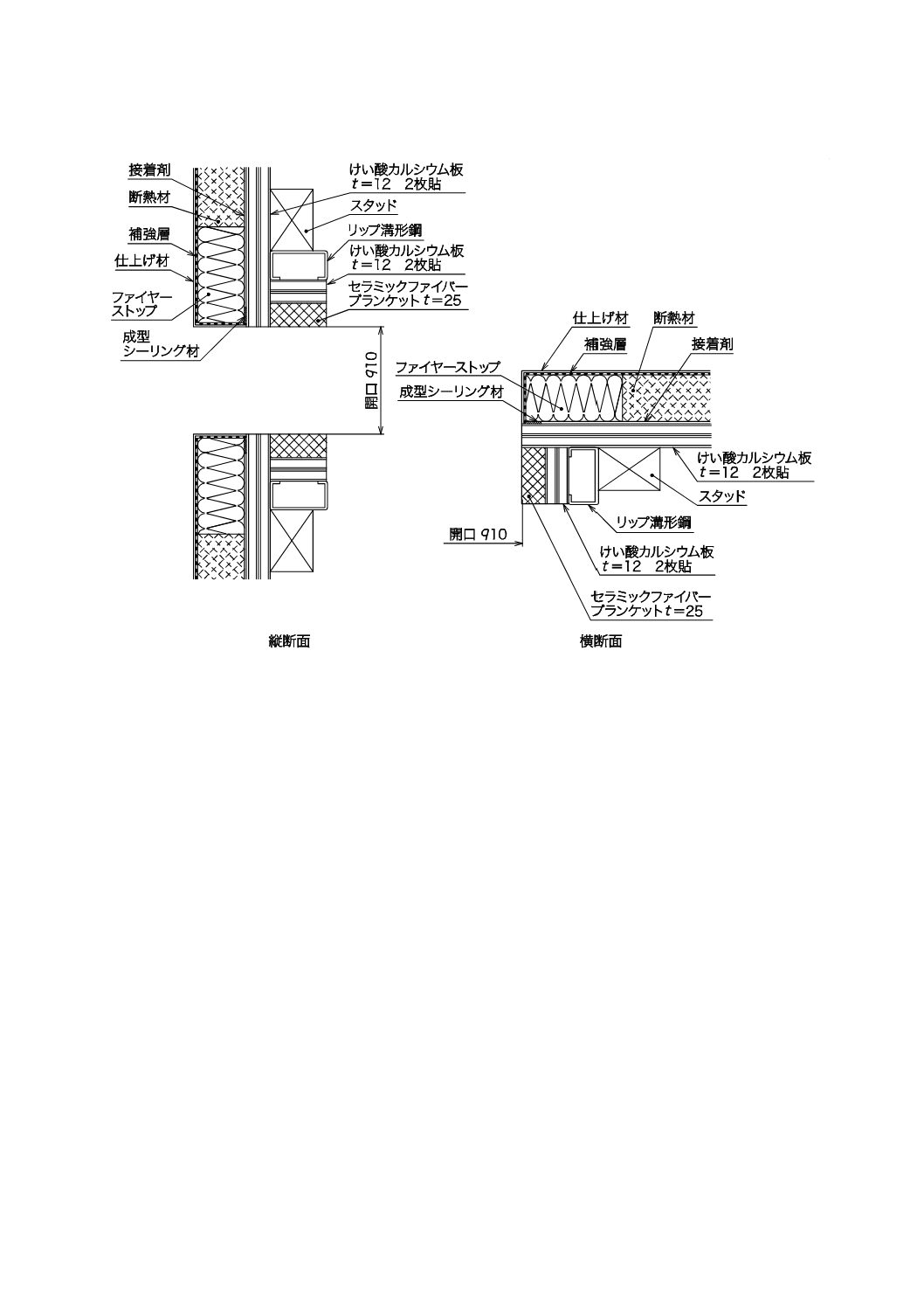

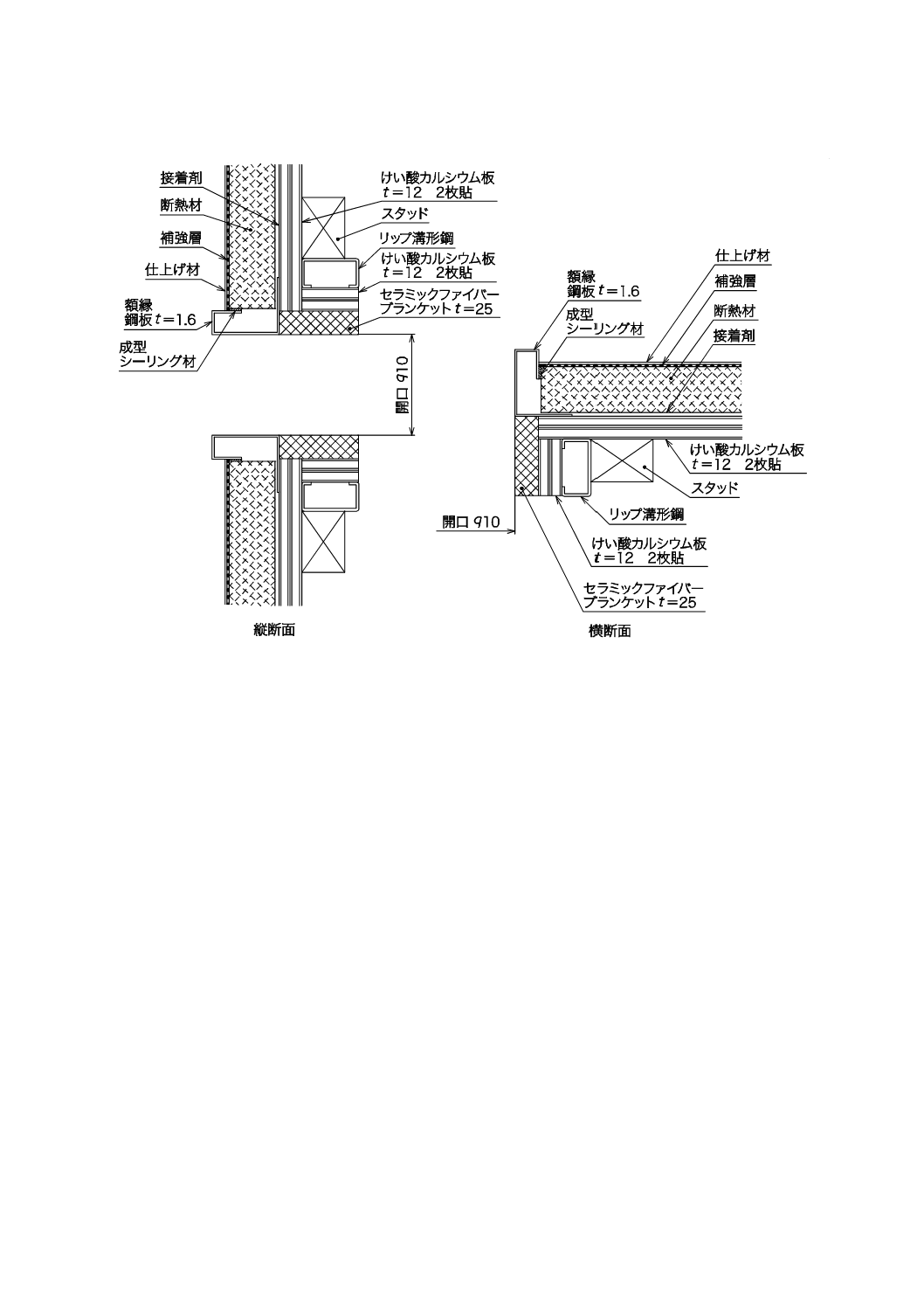

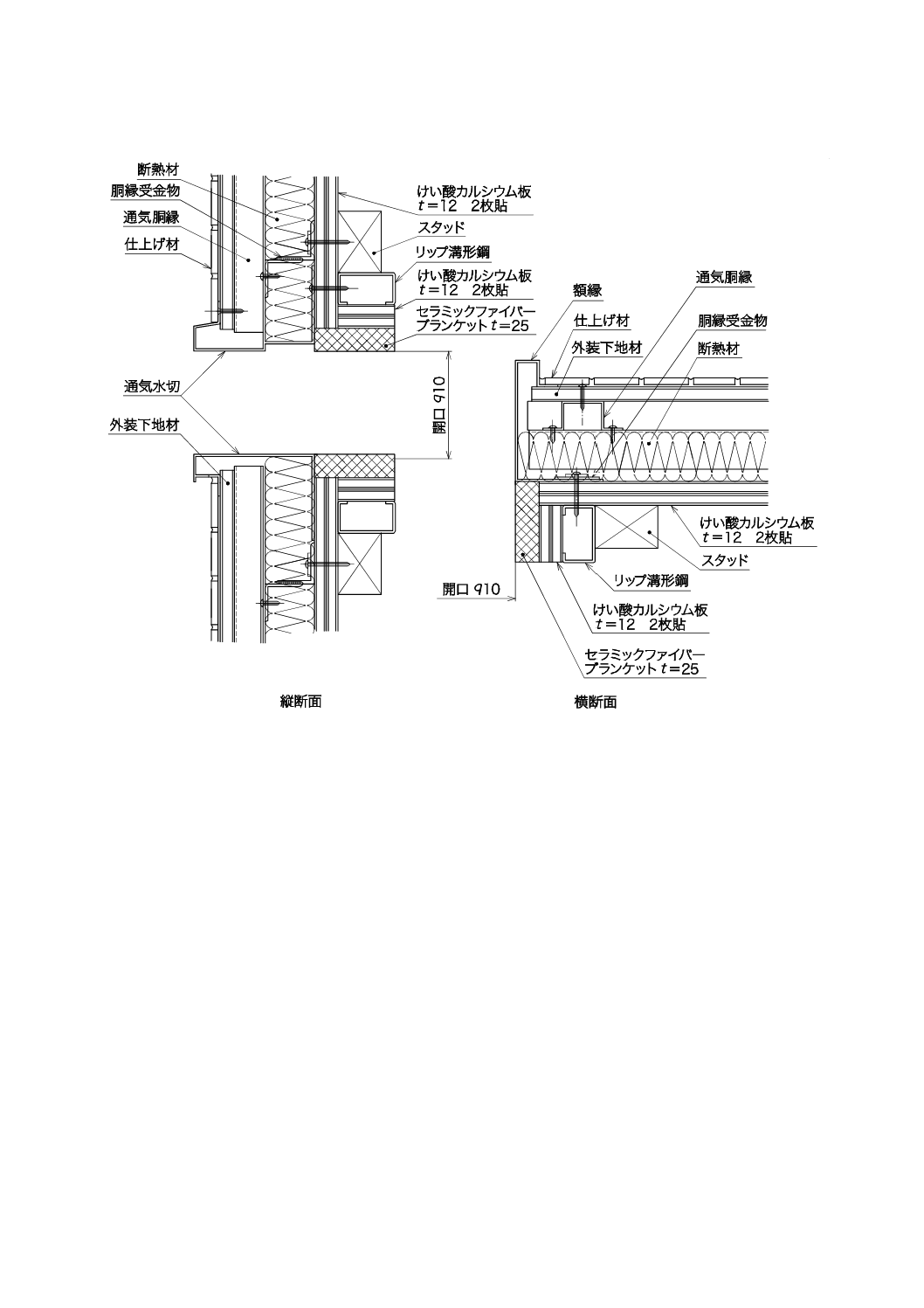

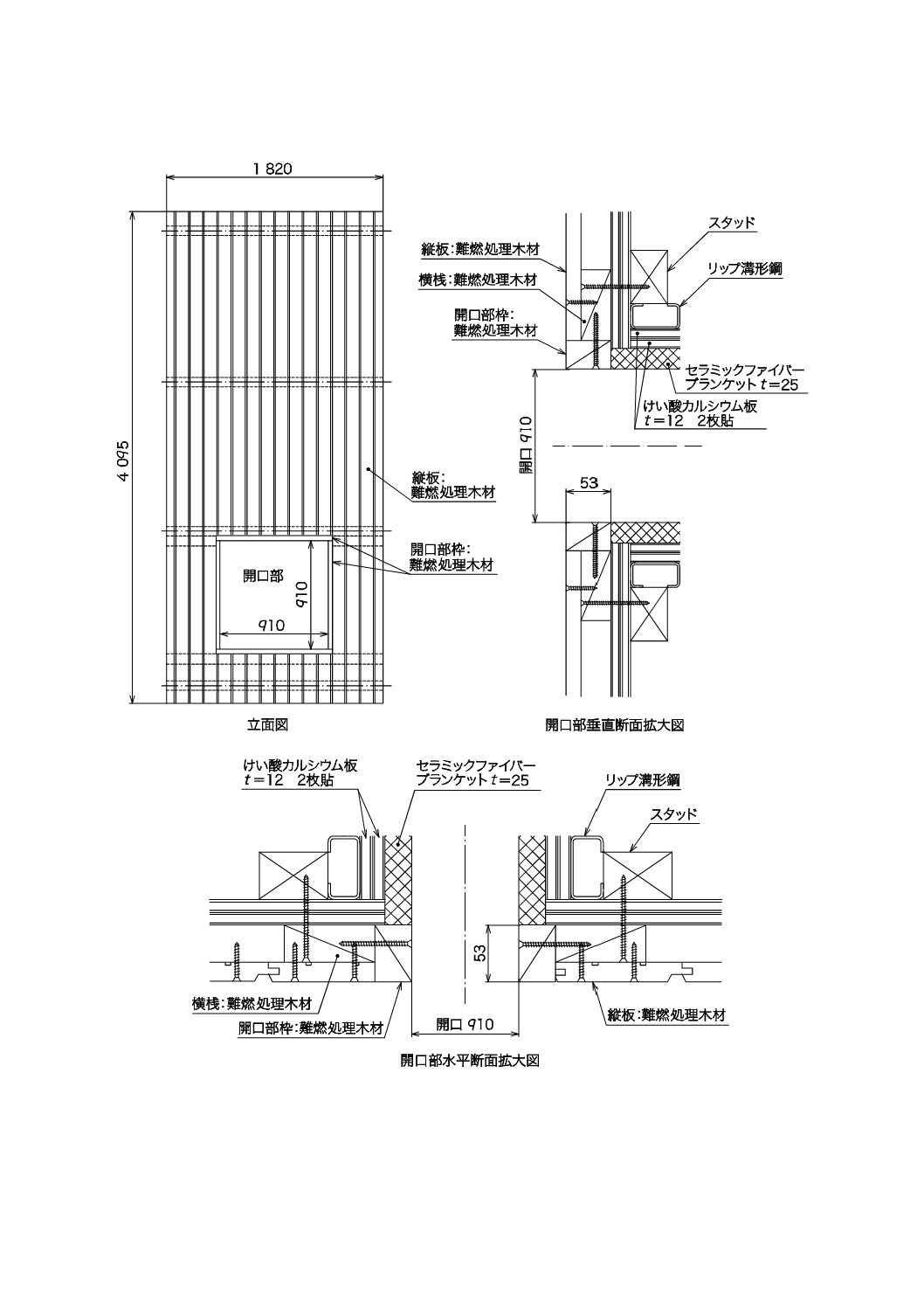

開口部まわりの図例を,図JA.1〜図JA.7に示す。

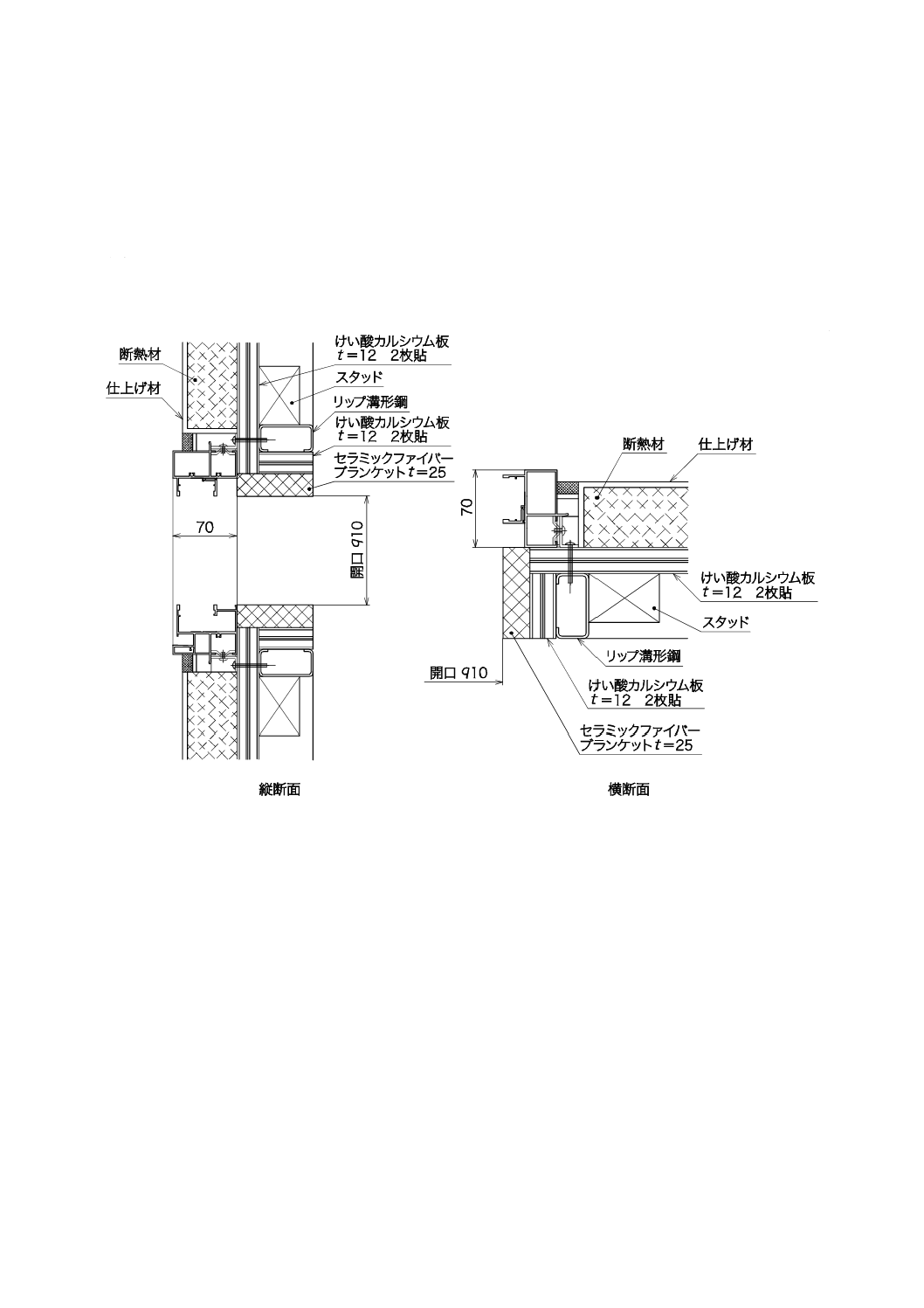

単位 mm

図JA.1−外付けサッシタイプ(仕上げ:現場施工)の図例

14

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

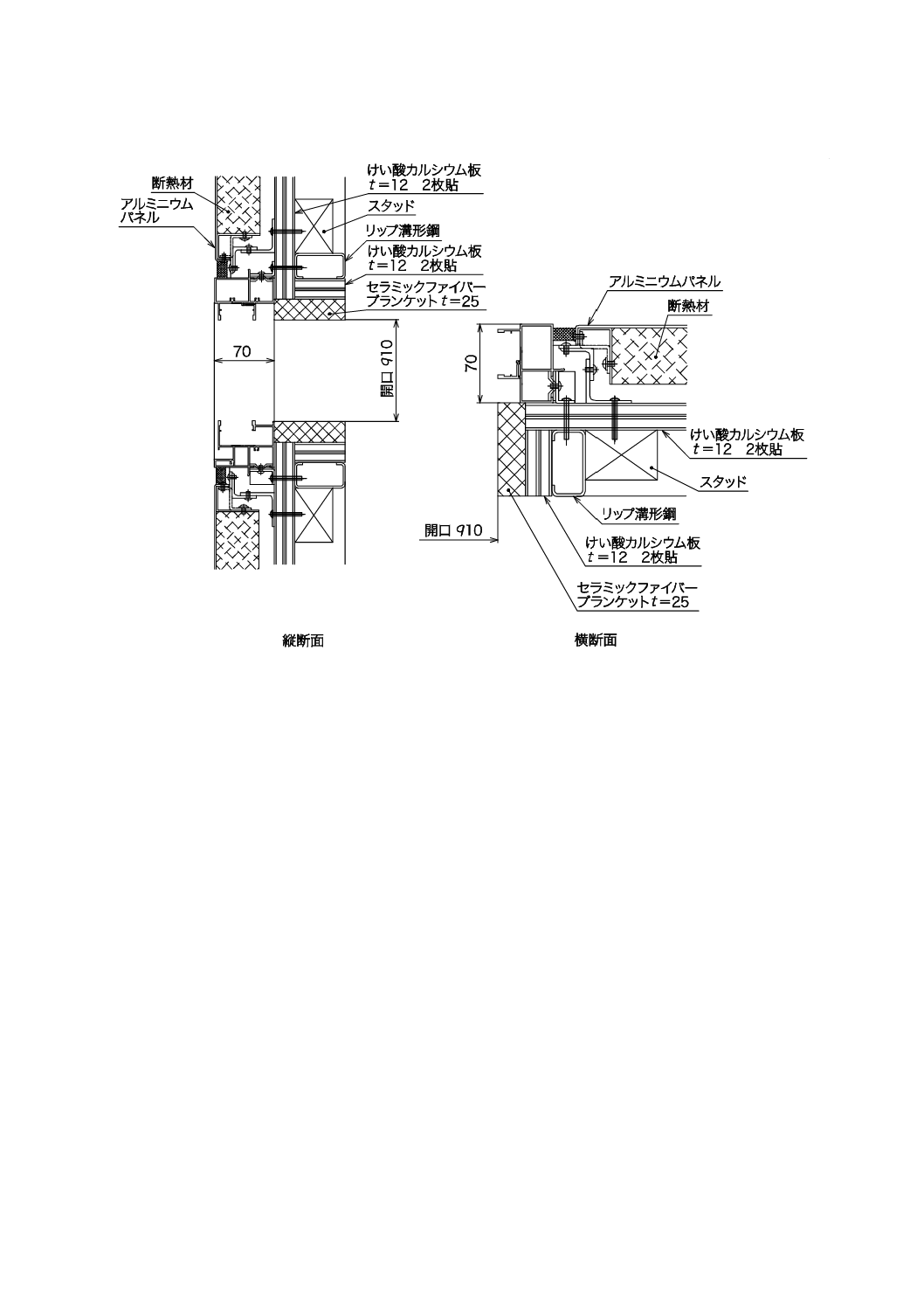

単位 mm

図JA.2−外壁アルミニウムパネルタイプ(仕上げ:工業製品)の図例

15

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

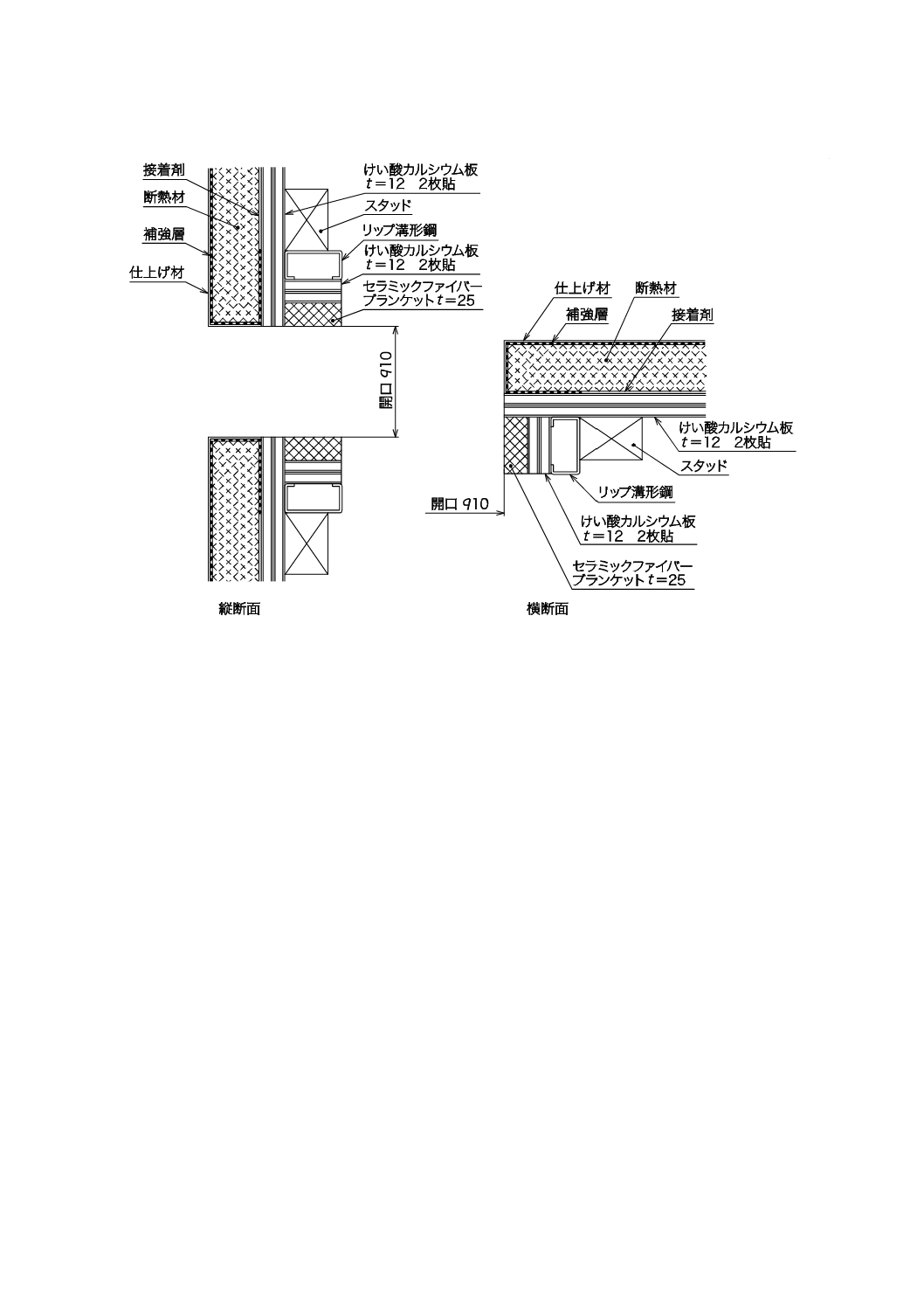

単位 mm

図JA.3−あと張り湿式外断熱工法(金属額縁なし)の図例

16

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.4−あと張り湿式外断熱工法(金属額縁なし)(ファイヤーストップ挿入)の図例

17

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.5−あと張り湿式外断熱工法(金属額縁あり)の図例

18

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.6−通気層外断熱工法の図例

19

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図JA.7−木材外装の図例

20

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

参考文献 JIS C 1602 熱電対

JIS C 1605 シース熱電対

BS 8414-1,Fire performance of external cladding systems. Test method for non-loadbearing external

cladding systems applied to the masonry face of a building

BS 8414-2,Fire performance of external cladding systems. Test method for non-loadbearing external

cladding systems fixed to and supported by a structural steel frame

MSZ 14800-6,Fire resistance tests Part 6: Fire propagation test for building facades

NFPA 285,Standard Fire Test Method for Evaluation of Fire Propagation Characteristics of Exterior

Non-Load-Bearing Wall Assemblies Containing Combustible Components

SP 105,External Wall Assemblies and Facade Claddings, Reaction to Fire

21

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

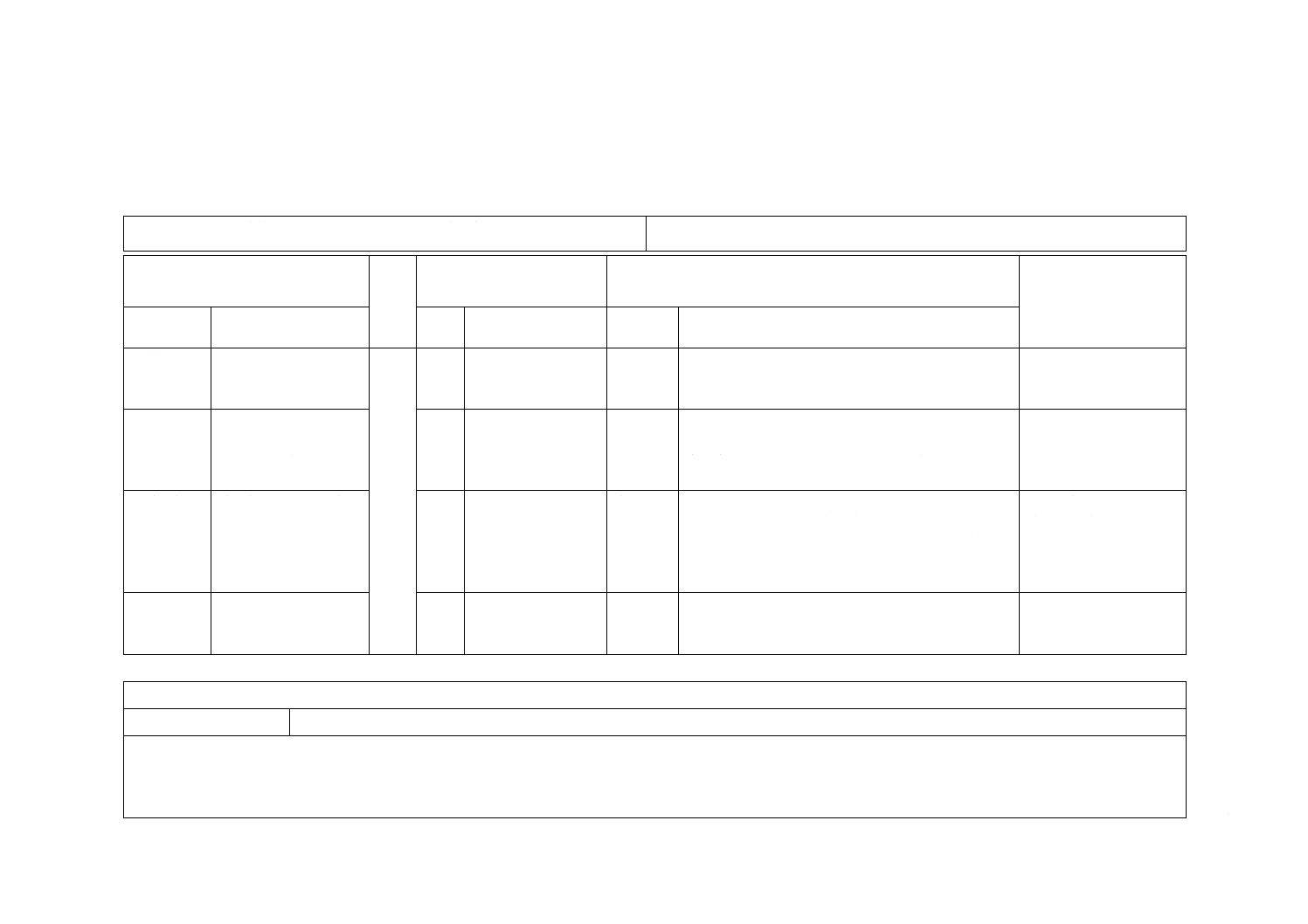

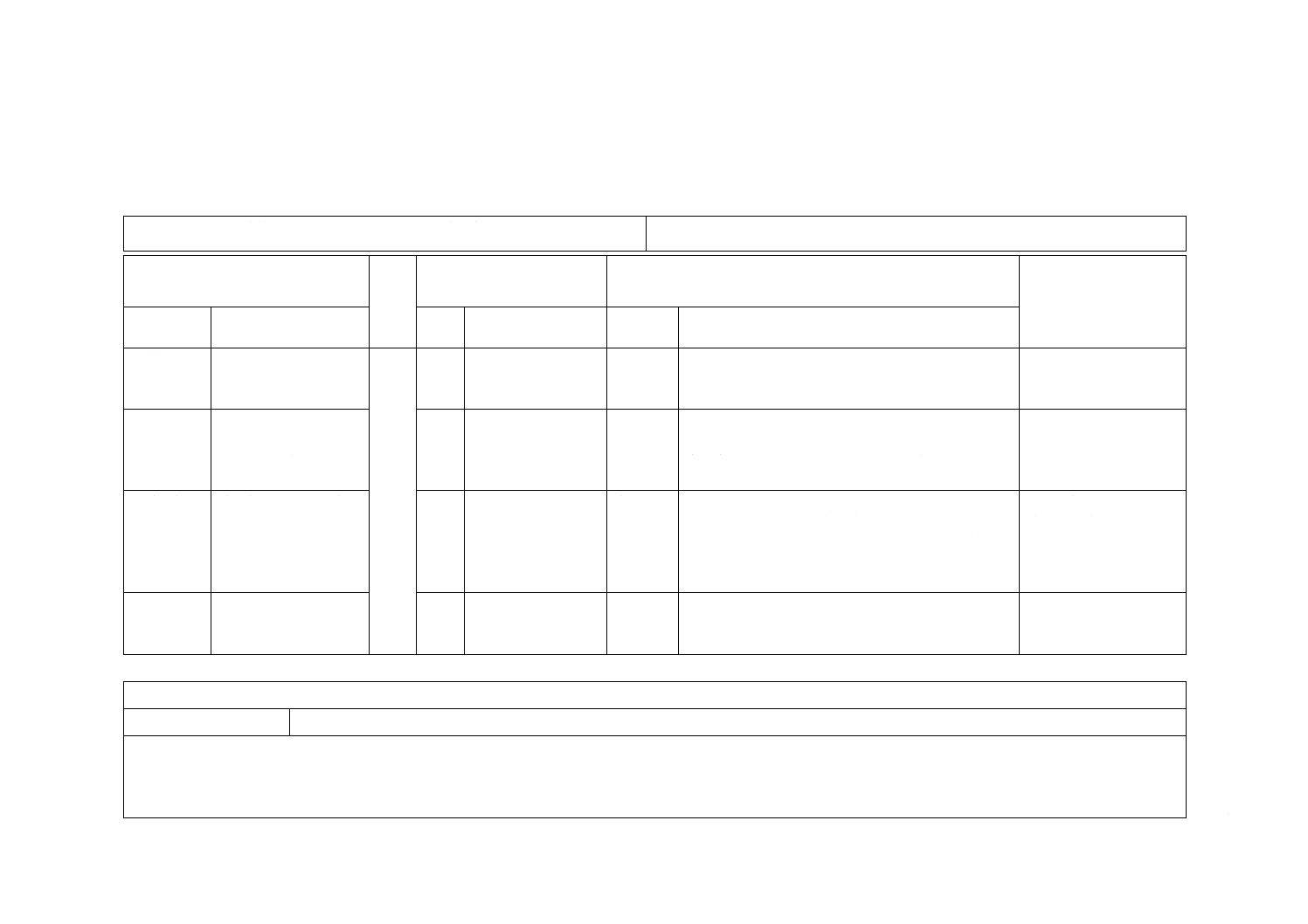

附属書JB

(参考)

JISと対応国際規格との対比表

JIS A 1310:2019 建築ファサードの燃えひろがり試験方法

ISO 13785-1:2002,Reaction-to-fire tests for façades−Part 1: Intermediate-scale test

(I)JISの規定

(II)

国際

規格

番号

(III)国際規格の規定

(IV)JISと国際規格との技術的差異の箇条ごとの評価及びその

内容

(V)JISと国際規格との

技術的差異の理由及び

今後の対策

箇条番号

及び題名

内容

箇条

番号

内容

箇条ごと

の評価

技術的差異の内容

3 用語及び

定義

二つの用語を規定

3

九つの用語を規定

変更

ISO規格では細かい用語規定まで行っているが,JIS

では使用者の混乱を避けるためにこの規格で必要

な用語に絞って定義を記載した。

実質的な差異なし。

5 試験装置 燃焼チャンバーを設け

て開口噴出火炎を発生

させて試験体を加熱す

る装置構成

5

試験体下部にバー

ナーを設置して加

熱する手法

変更

ISO規格では加熱によって試験体が溶融する場合,

滴下物によってバーナー上部が目詰まりし,加熱強

度が変化するが,JISではその点が改善されている。

ISO規格の見直しの際,

修正を提案する。

6 試験体

試験体について規定

7

JISとほぼ同じ

変更

ISO規格では幅1 200 mm・高さ2 400 mmであるが,

JISでは幅1 820 mm(以上)・高さ4 095 mm以上と

ISO規格より大きい寸法となっており,試験体の燃

えひろがり性状について,より広範に確認すること

が可能である。

ISO規格の見直しの際,

修正を提案する。

8 加熱方法 加熱方法について規定

6

試験体下部にバー

ナーを設置して加

熱する手法

変更

ISO規格では加熱によって試験体が溶融する場合,

滴下物によってバーナー上部が目詰まりし,加熱強

度が変化するが,JISではその点が改善されている。

ISO規格の見直しの際,

修正を提案する。

JISと国際規格との対応の程度の全体評価:ISO 13785-1:2002,MOD

関連する外国規格

BS 8414-1,BS 8414-2,MSZ 14800-6,NFPA 285,SP 105

注記1 箇条ごとの評価欄の用語の意味は,次による。

− 変更 ················ 国際規格の規定内容を変更している。

注記2 JISと国際規格との対応の程度の全体評価欄の記号の意味は,次による。

− MOD ··············· 国際規格を修正している。

2

A

1

3

1

0

:

2

0

1

9

22

A 1310:2019

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

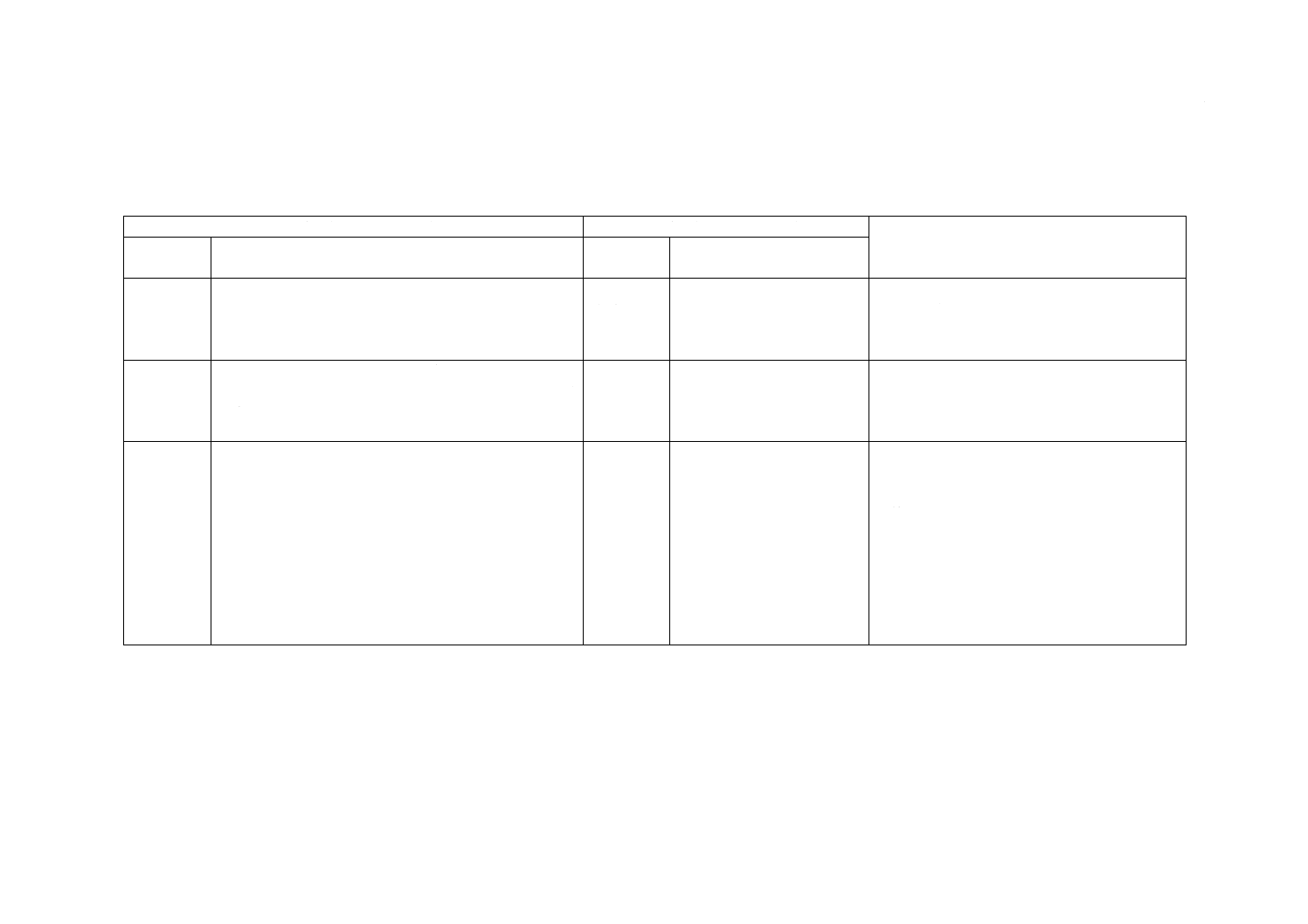

附属書JC

(参考)

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1310:2019)

旧規格(JIS A 1310:2015)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

5 試験装置

及び

6 試験体

試験体に袖壁を設けてもよいこととして,袖壁を設ける

場合は,袖壁を支える試験装置(試験体の基板及び架台)

も必要となったため,それらの寸法及び詳細について,

図面と共に内容を追加した。

5 試験装置

及び

6 試験体

試験体は主壁だけで構成さ

れ,試験装置(試験体の基板

及び架台)も主壁を支えるも

のだけであった。

実際の建築物の状況においては主壁だけでなく

袖壁が存在する場合もあるため,今回の改正に

おいて,試験体及び試験装置に袖壁を設置する

ことを可能とした。

8 加熱方法 外装表面上における高さごとの入射熱流束を必須条件と

し(入射熱流束の平均値が,開口上端からの900 mmで

30±5 kW/m2,1 500 mmで15±5 kW/m2),更にチャンバ

ー内発熱速度(900 kW程度)を参考情報として記載した。

8 加熱方法 加熱強度は,600 kW以上と

されていた。

加熱強度を更に明確に示す必要があり,今回の

改正において,可燃性外装の燃えひろがり性状

を適切に判断する明確な加熱強度が示されるこ

ととなった。

9 測定項目 熱電対の設置箇所は,中央ラインだけとすることとした。

更に,試験中の加熱によって試験体が膨張する場合,熱

電対によって試験体に著しい損傷が発生しないように留

意して熱電対を設置する旨を追記した。

9 測定項目 熱電対の設置箇所は,主壁の

3ライン(中央及び左右)と

していた。

熱電対の設置箇所に関して,かねてから主壁の

3ライン(中央及び左右)は多すぎるとの指摘

があり,今回の改正において,中央ラインだけ

に絞ることとした。

さらに,試験中の加熱によって試験体が膨張す

る場合,熱電対によって試験体が破損するケー

スもこれまで見られたため,今回の改正で,熱

電対によって試験体に著しい損傷が発生しない

ように留意して熱電対を設置する旨を追記し

た。

2

A

1

3

1

0

:

2

0

1

9