A 1171:2016

(1)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

目 次

ページ

序文 ··································································································································· 1

1 適用範囲························································································································· 1

2 引用規格························································································································· 1

3 用語及び定義 ··················································································································· 1

4 試験の一般条件 ················································································································ 2

4.1 数値の丸め方 ················································································································ 2

4.2 試験室及び養生室の状態 ································································································· 2

5 ポリマーセメントモルタルの調製方法 ·················································································· 3

5.1 装置及び器具 ················································································································ 3

5.2 試験に用いる材料の準備 ································································································· 3

5.3 材料の計量 ··················································································································· 3

5.4 ポリマーセメントモルタルの練混ぜ··················································································· 3

6 フレッシュポリマーセメントモルタルの試験 ········································································· 4

6.1 一般 ···························································································································· 4

6.2 フロー試験 ··················································································································· 4

6.3 スランプ試験 ················································································································ 4

6.4 単位容積質量試験 ·········································································································· 5

6.5 空気量試験 ··················································································································· 6

6.6 硬化時間試験 ················································································································ 6

7 硬化したポリマーセメントモルタルの試験 ············································································ 7

7.1 一般 ···························································································································· 7

7.2 供試体の作製 ················································································································ 7

7.3 曲げ強さ及び圧縮強さ試験 ······························································································ 9

7.4 接着強さ試験 ··············································································································· 10

7.5 接着耐久性試験 ············································································································ 13

7.6 吸水率試験 ·················································································································· 13

7.7 透水量試験 ·················································································································· 13

7.8 長さ変化率試験 ············································································································ 14

7.9 促進中性化試験 ············································································································ 14

7.10 塩化物イオン浸透試験 ·································································································· 14

7.11 凍結融解に対する抵抗性試験 ························································································· 14

7.12 透湿度試験 ················································································································· 15

8 報告······························································································································ 16

附属書A(参考)技術上重要な改正に関する新旧対照表 ····························································· 17

A 1171:2016

(2)

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

まえがき

この規格は,工業標準化法第14条によって準用する第12条第1項の規定に基づき,一般財団法人建材

試験センター(JTCCM)及び一般財団法人日本規格協会(JSA)から,工業標準原案を具して日本工業規

格を改正すべきとの申出があり,日本工業標準調査会の審議を経て,国土交通大臣が改正した日本工業規

格である。これによって,JIS A 1171:2000は改正され,この規格に置き換えられた。

この規格は,著作権法で保護対象となっている著作物である。

この規格の一部が,特許権,出願公開後の特許出願又は実用新案権に抵触する可能性があることに注意

を喚起する。国土交通大臣及び日本工業標準調査会は,このような特許権,出願公開後の特許出願及び実

用新案権に関わる確認について,責任はもたない。

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

日本工業規格 JIS

A 1171:2016

ポリマーセメントモルタルの試験方法

Test methods for polymer-modified mortar

序文

この規格は,1978年に制定され,その後2回の改正を経て今日に至っている。前回の改正は2000年に

行われた。今回の改正は,他規格との整合及び実情にあった試験方法とするために行った。また,技術上

重要な改正に関する旧規格との対照表を附属書Aに示す。

なお,対応国際規格は現時点で制定されていない。

1

適用範囲

この規格は,ポリマーセメントモルタルの試験方法について規定する。

2

引用規格

次に掲げる規格は,この規格に引用されることによって,この規格の規定の一部を構成する。これらの

引用規格は,その最新版(追補を含む。)を適用する。

JIS A 1128 フレッシュコンクリートの空気量の圧力による試験方法−空気室圧力方法

JIS A 1129-1 モルタル及びコンクリートの長さ変化測定方法−第1部:コンパレータ方法

JIS A 1129-2 モルタル及びコンクリートの長さ変化測定方法−第2部:コンタクトゲージ方法

JIS A 1129-3 モルタル及びコンクリートの長さ変化測定方法−第3部:ダイヤルゲージ方法

JIS A 1132 コンクリートの強度試験用供試体の作り方

JIS A 1148 コンクリートの凍結融解試験方法

JIS A 1404 建築用セメント防水剤の試験方法

JIS A 5308 レディーミクストコンクリート

JIS A 6203 セメント混和用ポリマーディスパージョン及び再乳化形粉末樹脂

JIS A 6205 鉄筋コンクリート用防せい剤

JIS K 8123 塩化カルシウム(試薬)

JIS R 5201 セメントの物理試験方法

JIS R 6252 研磨紙

3

用語及び定義

この規格で用いる主な用語及び定義は,次による。

3.1

ポリマーセメントモルタル

結合材にセメント及びセメント混和用ポリマーを用いたモルタル。

2

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

3.2

セメント混和用ポリマー

セメントモルタル及びコンクリートの改質を目的に,それらに混和して用いるセメント混和用ポリマー

ディスパージョン及びセメント混和用再乳化形粉末樹脂の総称。

3.3

セメント混和用ポリマーディスパージョン

水の中にポリマーの微粒子が分散している系。次の2種類に区分する。

注記1 この規格では,“セメント混和用ポリマーディスパージョン”を“ディスパージョン”という。

a) セメント混和用ゴムラテックス 合成ゴム系,天然ゴム系,ゴムアスファルト系などのゴムラテック

スに安定剤,消泡剤などを加えて,よく分散させ均質にしたもの。

注記2 この規格では,“セメント混和用ゴムラテックス”を“ゴムラテックス”という。

b) セメント混和用樹脂エマルション エチレン酢酸ビニル系,アクリル酸エステル系,樹脂アスファル

ト系などの樹脂エマルションに安定剤,消泡剤などを加えて,よく分散させ均質にしたもの。

注記3 この規格では,“セメント混和用樹脂エマルション”を“樹脂エマルション”という。

3.4

セメント混和用再乳化形粉末樹脂

ゴムラテックス及び樹脂エマルションに安定剤などを加えたものを乾燥して得られる,再乳化可能な粉

末状樹脂。

注記 この規格では,“セメント混和用再乳化形粉末樹脂”を“粉末樹脂”という。

3.5

ポリマーセメント比

ポリマーセメントモルタル及びコンクリートにおけるセメントに対するディスパージョン及び粉末樹脂

の全固形分の質量比。

3.6

全固形分

ディスパージョンにおいては不揮発分の成分,粉末樹脂においては揮発分以外の成分。

4

試験の一般条件

4.1

数値の丸め方

数値の丸め方は,四捨五入による。

4.2

試験室及び養生室の状態

試験室の状態は,温度20±5 ℃,相対湿度(65±20)%とする。養生室は一般養生室及び湿空養生室と

し,一般養生室の状態は温度20±2 ℃,相対湿度(65±10)%,湿空養生室の状態は温度20±2 ℃,相対

湿度80 %以上とする。ただし,各試験で温度及び相対湿度が規定されている場合にはそれによる。これら

の温度及び相対湿度以外で試験する場合には,その値を記録しておく。

なお,ポリマーセメントモルタルの調製,硬化時間試験を除くフレッシュポリマーセメントモルタルの

試験並びに硬化したポリマーセメントモルタルの試験用供試体の成形,表面仕上げ及び脱型は,常に試験

室で行い,乾燥及び空気の流通を防ぐ。

3

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5

ポリマーセメントモルタルの調製方法

5.1

装置及び器具

機械練りに用いる練混ぜ機は,JIS R 5201の9.2.3(機械練り用練混ぜ機),機械練りに用いるさじ並び

に手練りに用いる鉢及びさじは,JIS R 5201の9.2.4(手練り用練混ぜ器具)に規定するものとする。

5.2

試験に用いる材料の準備

試験に用いる材料の準備は,次による。

a) 試験に用いる全ての材料は,あらかじめ試験室内に入れ,その温度が室温と等しくなるようにする。

b) セメントは,防湿容器に密閉して準備する。

なお,セメントの風化による塊がある場合は,使用しない。

c) 細骨材は,粒度及び含水状態がバッチごとに変化しないように準備する。

d) セメント混和用ポリマーは,全固形分が変化しないように,密閉容器に入れて準備する。

e) 練混ぜに用いる水は,JIS A 5308の附属書C(レディーミクストコンクリートの練混ぜに用いる水)

に規定するものとする。

f)

ディスパージョンを所定量含んだ既調合の液体材料は,濃度が変化しないように,密閉容器に入れて

準備する。

g) セメント,粉末樹脂などからなる既調合の粉体材料は,防湿容器に密閉して準備する。

5.3

材料の計量

各材料は,ポリマーセメントモルタルの所定の配合に基づき,1 g以上の精度をもつはかりを用いて,質

量で別々に計量する。ただし,水は,所定量が採取できる容積計量器で計量してもよい。

注記 ポリマーセメントモルタルの所定配合は,通常,セメント細骨材比,ポリマーセメント比及び

水セメント比によって表されるので,1回の練混ぜに必要な各材料の質量は,これらの値から,

細骨材の含水率,セメント混和用ポリマーの全固形分などを考慮して算出する。

5.4

ポリマーセメントモルタルの練混ぜ

ポリマーセメントモルタルの練混ぜは,次のa) に規定する機械練りとする。ただし,機械練りによれ

ない場合にはb) に規定する手練りとしてもよい。

練混ぜに用いる機械器具は,あらかじめ試験室に準備しておく。

なお,既調合の液体材料又は粉体材料を用いてポリマーセメントモルタルを調製する場合には,製造業

者の指定する方法によってもよい。この場合,練混ぜ手順・方法を記録しておく。

a) 機械練りによる方法 機械練りによる方法は,次による。

なお,機械練りによるポリマーセメントモルタルの練混ぜは,低速(自転速度:毎分140±5回転,

公転速度:毎分62±5回転)で行う。

1) ディスパージョンを混入する場合 計量したセメント及び細骨材を練り鉢に入れ,練混ぜ機を始動

させて2分間練り混ぜ,更に,計量したディスパージョン及び水を加えて,直ちに1分間練り混ぜ

る。30秒間練混ぜを休止し,その間に,パドルに付いたモルタルをさじでかき落とし,更に,練り

鉢に付着したモルタルをさじでかき落として3回練り混ぜてから練り鉢の中央に集める。休止が終

わったら,再び練混ぜ機を始動させて2分間練り混ぜる。練混ぜが終わったら,練り鉢を練混ぜ機

から取り外し,さじで10回かき混ぜる。

2) 粉末樹脂を混入する場合 計量したセメント,粉末樹脂及び細骨材を練り鉢に入れ,練混ぜ機を始

動させて2分間練り混ぜ,更に,計量した水を加えて,直ちに1分間練り混ぜる。30秒間練混ぜを

休止し,その間に,パドルに付いたモルタルをさじでかき落とし,更に,練り鉢に付着したモルタ

4

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

ルをさじでかき落として3回練り混ぜてから練り鉢の中央に集める。休止が終わったら,再び練混

ぜ機を始動させて2分間練り混ぜる。練混ぜが終わったら,練り鉢を練混ぜ機から取り外し,さじ

で10回かき混ぜる。

b) 手練りによる方法 手練りによる方法は,次による。

1) ディスパージョンを混入する場合 計量したセメント及び細骨材を鉢に入れて,さじで2分間練り

混ぜ,更に,計量したディスパージョン及び水を加えて,直ちに3分間よく練り混ぜる。

2) 粉末樹脂を混入する場合 計量したセメント,細骨材及び粉末樹脂を鉢に入れて,さじで2分間練

り混ぜ,更に,計量した水を加えて,直ちに3分間よく練り混ぜる。

6

フレッシュポリマーセメントモルタルの試験

6.1

一般

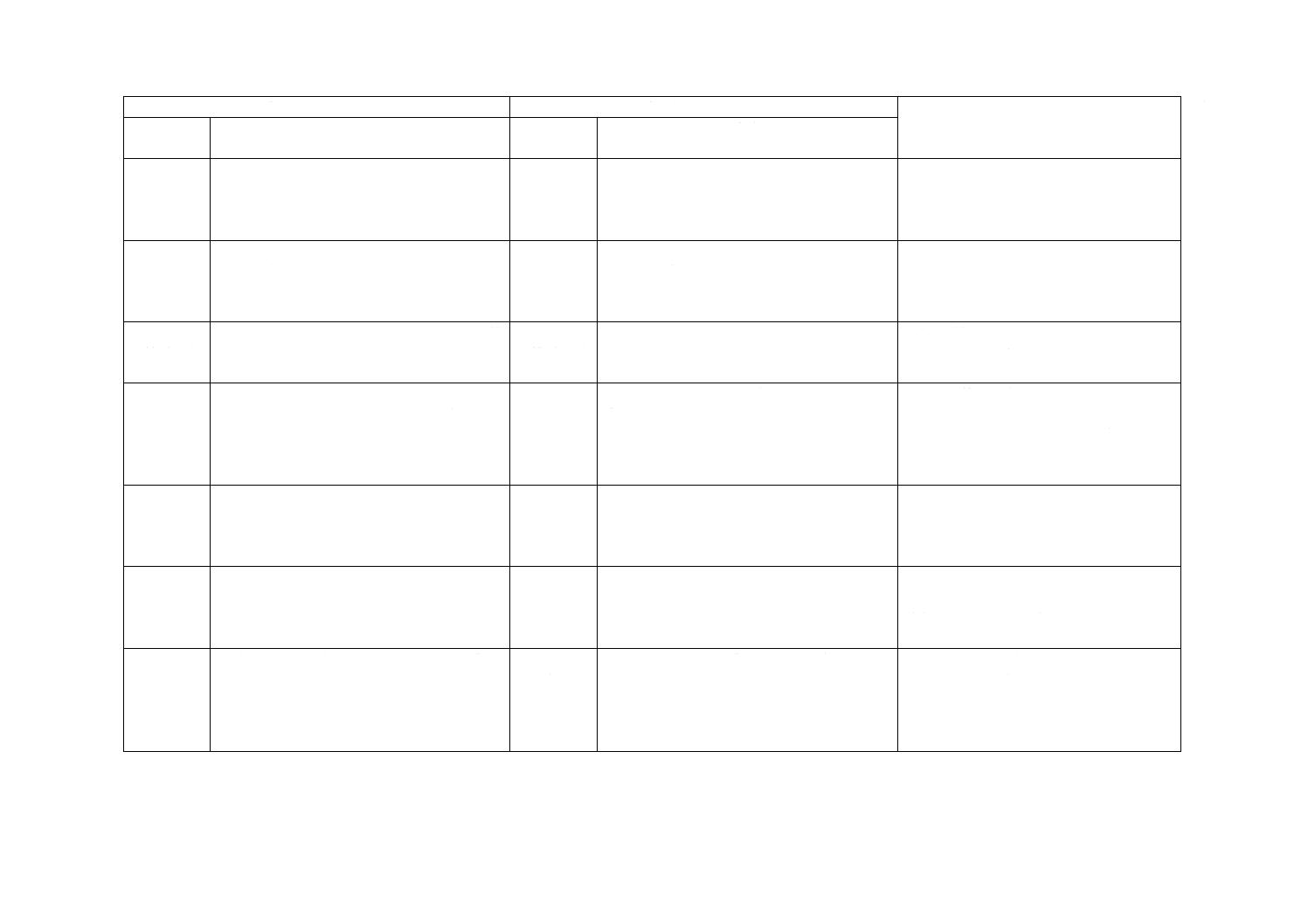

フレッシュポリマーセメントモルタルに関する試験の種類及び適用箇条は,表1による。

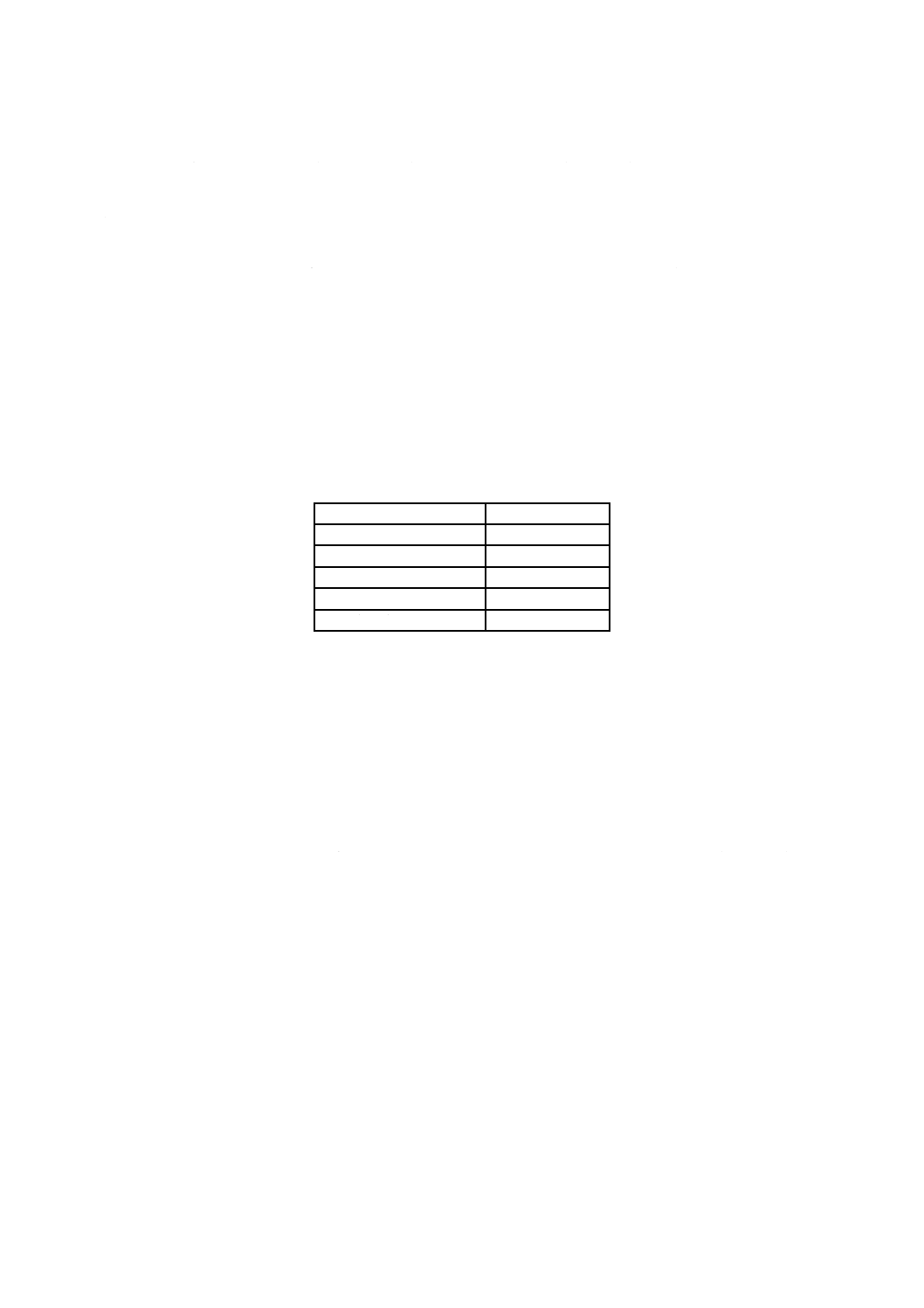

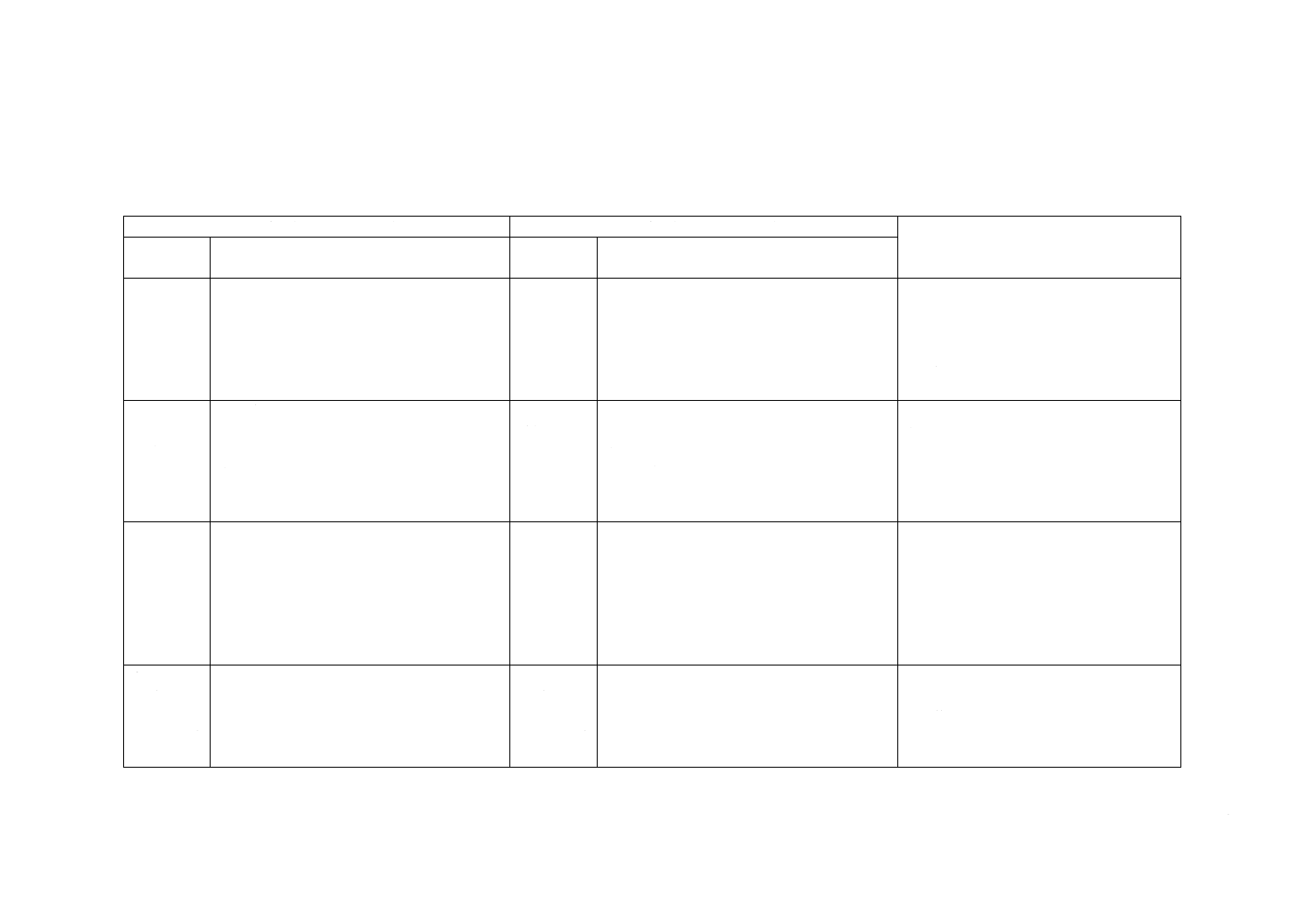

表1−フレッシュポリマーセメントモルタルに関する試験の種類及び適用箇条

試験の種類

適用箇条

フロー試験

6.2

スランプ試験

6.3

単位容積質量試験

6.4

空気量試験

6.5

硬化時間試験

6.6

6.2

フロー試験

フロー試験は,JIS R 5201の箇条12(フロー試験)による。

6.3

スランプ試験

6.3.1

試験用機械器具

試験用機械器具は,次による。

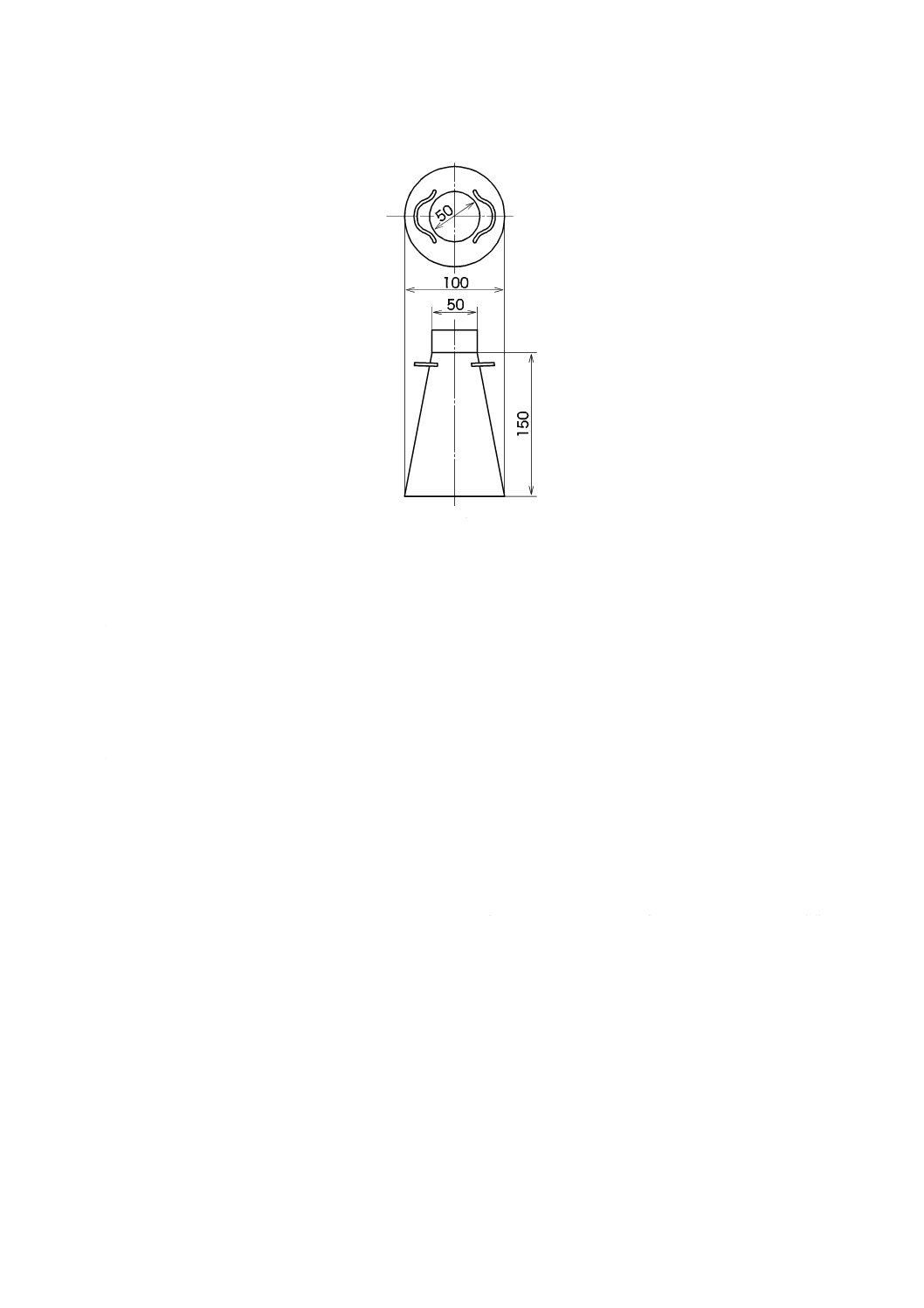

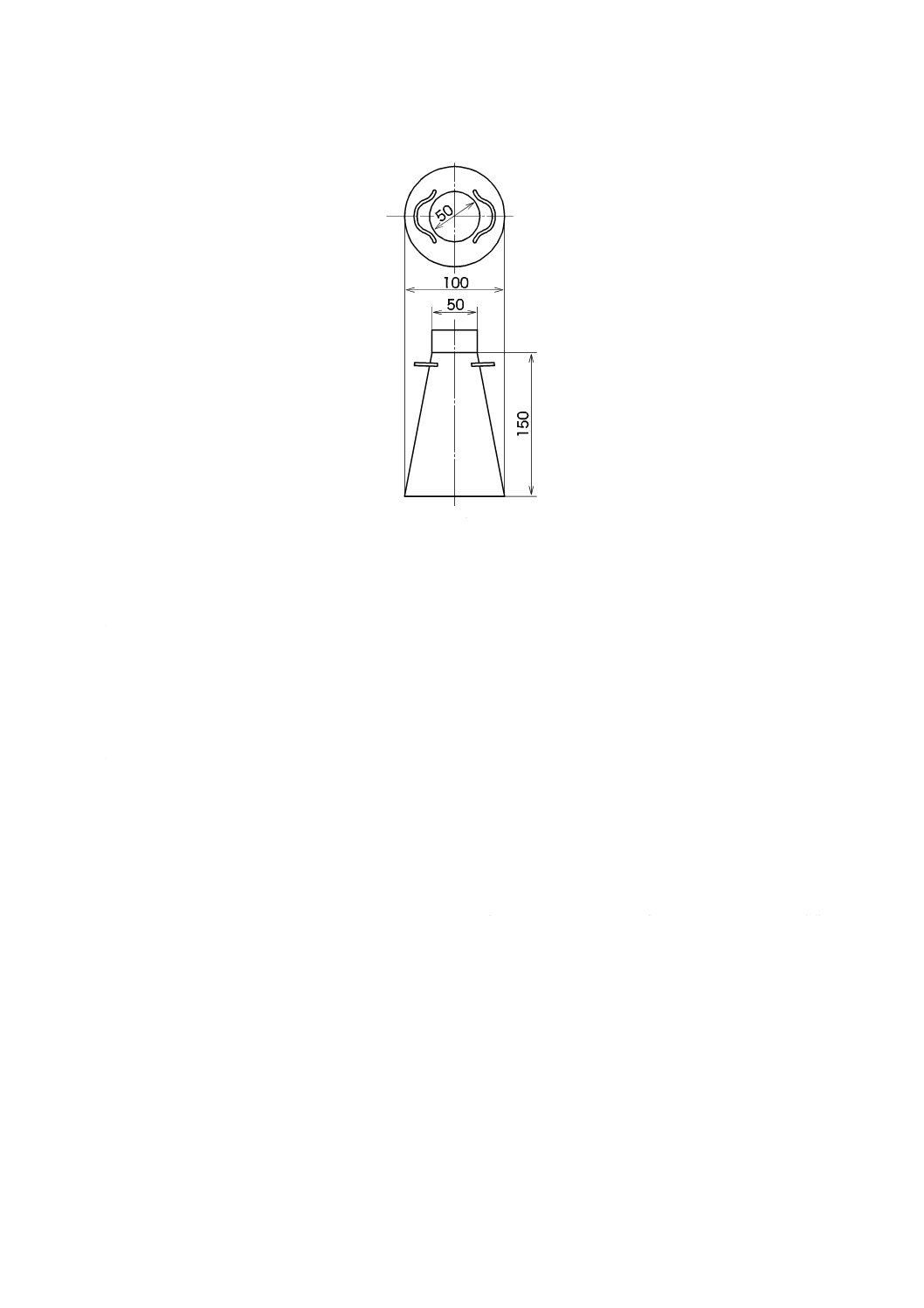

a) スランプコーンは,上端内径50±0.5 mm,下端内径100±0.5 mm及び高さ150±0.5 mmの鋼製とし,

内面は機械仕上げとする。

なお,スランプコーンは,適切な位置に取っ手を付けて,総質量を約2 kgとする(図1参照)。

b) 突き棒は,直径9 mm,長さ約30 cmの鋼製で,その先端は半球状とする。

5

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図1−スランプコーン(例)

6.3.2

試験方法

試験方法は,次による。

a) スランプコーンを水平に設置した水密性鋼製平板の上に置き,ポリマーセメントモルタルをほぼ等し

い量の2層に分けて詰める。その各層は,突き棒でならした後,15回一様に突く。この割合で突いて

材料の分離が生じるおそれのあるときは,分離が生じない程度に突き数を減らす。2層目を突く際,

突き入れは,その先端がほぼ前層に達する程度とする。

なお,スランプコーンの内面及び鋼製平板の表面は,あらかじめよく絞った湿布などで拭いておく。

b) スランプコーンにポリマーセメントモルタルを詰め始めてから,詰め終わるまでの時間は,3分以内

とする。

c) スランプコーンに詰めたポリマーセメントモルタルの上面をスランプコーンの上端に合わせてならし

た後,直ちにスランプコーンを静かに鉛直に2〜3秒かけて引き上げる。次に,ポリマーセメントモル

タルの中央部の下がりを1 mm単位で測定し,これをスランプとする。スランプは,2回の試験の平

均値を整数に丸めて示す。

d) ポリマーセメントモルタルがスランプコーンの中心軸に対して偏ったり,崩れたりして,形が不均衡

になった場合は,別の試料によって再試験する。

6.4

単位容積質量試験

6.4.1

試験用機械器具

試験用機械器具は,次による。

a) 容器は,内面を機械仕上げした金属製の円筒状で,水密性で十分強固なものとし,内径約75 mm,深

さ約115 mm,厚さ約5 mm,その容積は20 ℃で500±1 cm3になるようにし,その質量は約900 gと

する。容器の容積は,これを満たすために必要な水の質量を正確に量って算出する。水を容器に満た

すには,僅かにあふれるまで入れた後,容器の上に磨きガラス板を載せて余分な水を除く。このとき,

ガラス板の裏側に空気の泡が入ってはならない。容器の容積は,容器を満たすのに必要な水の質量を

6

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

水の密度(例えば,温度20 ℃のとき0.998 2 g/cm3)で除して求める。

b) はかりは,ひょう量2.5 kg以上で,1 g以上の精度をもつものとする。

c) へらは,軟鋼製で,長さ約150 mm,幅25 mm及び厚さ1 mmとし,木の柄を付けたものを標準とす

る。

6.4.2

試験方法

試験方法は,次による。

a) ポリマーセメントモルタルを容器の深さ約1/3まで入れ,その上面をへらでならした後,へらの面が

容器の内側面に直角になるようにして,へらをポリマーセメントモルタルの数箇所に差し込む。容器

を手で回しながら,へらの差込み穴がなくなるように,容器の円周のほぼ6等分点をへらの柄で均等

に軽くたたく。へらの柄でたたいた程度では穴がなくならない場合は,木づち(槌)などでたたく。

b) 次に,容器の深さ約2/3までポリマーセメントモルタルを入れ,a) と同様な操作を繰り返す。最後に,

容器に少しあふれる程度にポリマーセメントモルタルを入れ,a) の操作を繰り返した後,へらの面を

容器の上縁に直角に当て,左右に動かしながら静かに手前に引いて,余分なポリマーセメントモルタ

ルをかき取る。次に,容器を90度回転させ,同様の操作を繰り返してポリマーセメントモルタルの表

面を平らにならす。

なお,へらの差し込みは,へらの先端が前層に達する程度とし,一連の操作は,3分以内に終える

ようにする。

c) ポリマーセメントモルタルを詰めた容器の外側に付いたポリマーセメントモルタルをきれいに拭き取

った後,その質量を量り,容器の質量を差し引いて,ポリマーセメントモルタルの質量を算出する。

d) 試験ごとの単位容積質量は,次の式によって求め,小数点以下2桁に丸めて表す。単位容積質量は,2

回の試験の平均値を小数点以下2桁に丸めて示す。

V

W

M=

ここに,

M: 単位容積質量(kg/L)

W: ポリマーセメントモルタルの質量(kg)

V: 容器の容積(L)

6.5

空気量試験

空気量試験は,JIS A 1128による。ただし,空気量測定器の容器の容積は,500 mL以上とする。空気量

は,2回の試験の平均値を小数点以下1桁に丸めて示す。

6.6

硬化時間試験

6.6.1

試験用機械器具

硬化時間試験には,JIS R 5201の9.2(試験用機械器具)に規定するビカー針装置,始発用標準針(以下,

φ1 mm針という。)及びこれと同様に作製し,直径だけを3.13±0.05 mmとした針(以下,φ3 mm針とい

う。)を用いる。φ1 mm針及びφ3 mm針の質量は,7.0±0.2 gとする。

6.6.2

試験方法

試験方法は,次による。

a) 硬化時間試験は,一般養生室内で行う。フレッシュポリマーセメントモルタルを詰めた容器を貯蔵す

る湿気箱内の温度は20±2 ℃,相対湿度は90 %以上とする。

b) 練混ぜ終了後60秒間以内にポリマーセメントモルタルを容器の中に入れ,過剰のポリマーセメントモ

ルタルを除き,表面を平滑にする。このポリマーセメントモルタルについて,ビカー針装置を用いて

7

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

φ3 mm針を針入させ,ポリマーセメントモルタルの調製において練混ぜ水を加えた時点からφ3 mm

針が針入しなくなるまでの時間を,φ3 mm針硬化時間として測定する。更に,φ1 mm針を用い,こ

の針が針入しなくなるまでの時間を,φ1 mm針硬化時間として測定する。φ1 mm針硬化時間及びφ

3 mm針硬化時間は分単位で測定する。φ1 mm針及びφ3 mm針硬化時間は,2回の試験の平均値を整

数に丸め,時間−分に換算して示す。

なお,φ1 mm針硬化時間及びφ3 mm針硬化時間を,それぞれ間隔をおいて測定する場合には,測

定までの間,フレッシュポリマーセメントモルタルを詰めた容器は湿気箱内に貯蔵する。

7

硬化したポリマーセメントモルタルの試験

7.1

一般

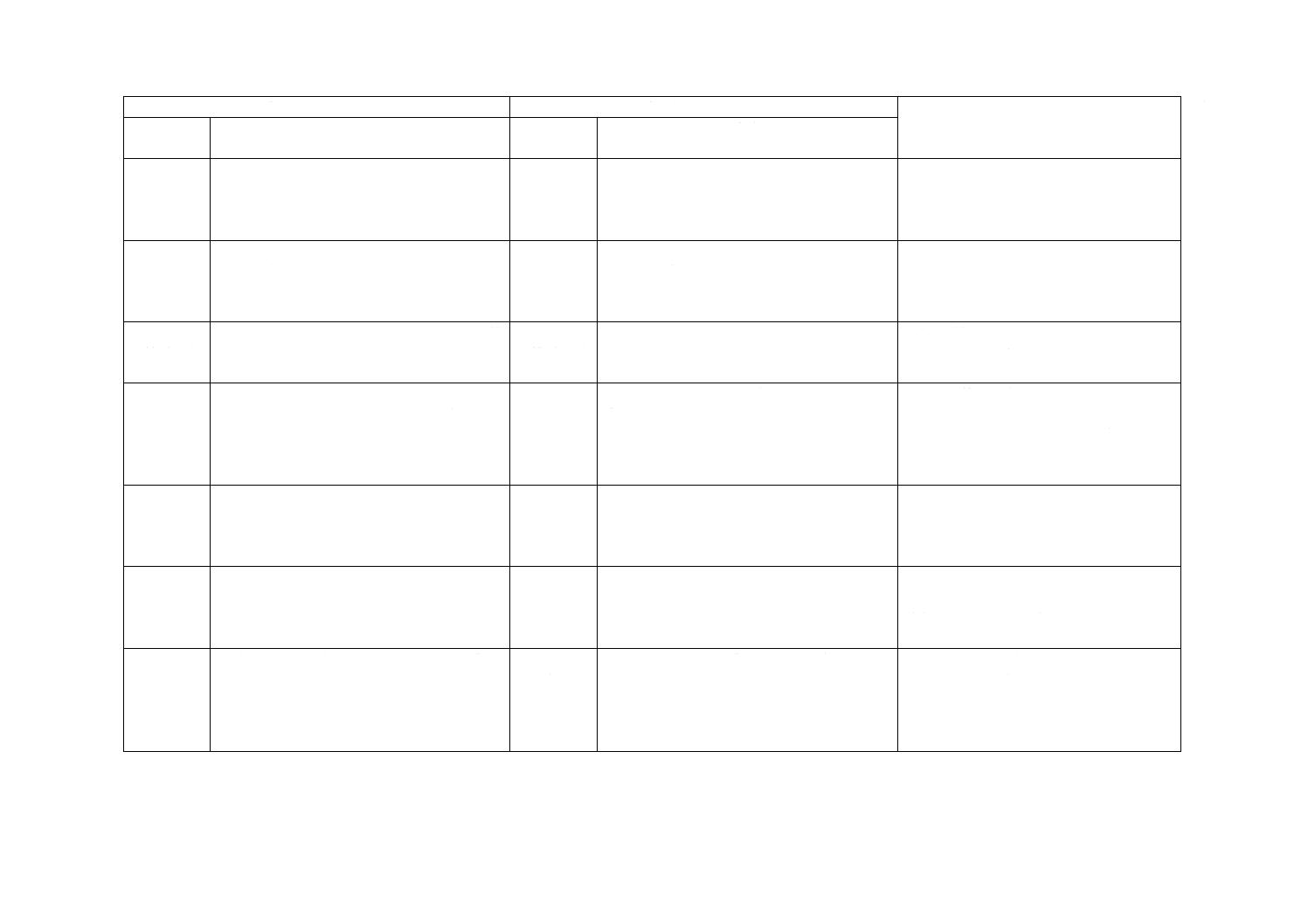

硬化したポリマーセメントモルタルに関する試験の種類,適用箇条などは,表2による。

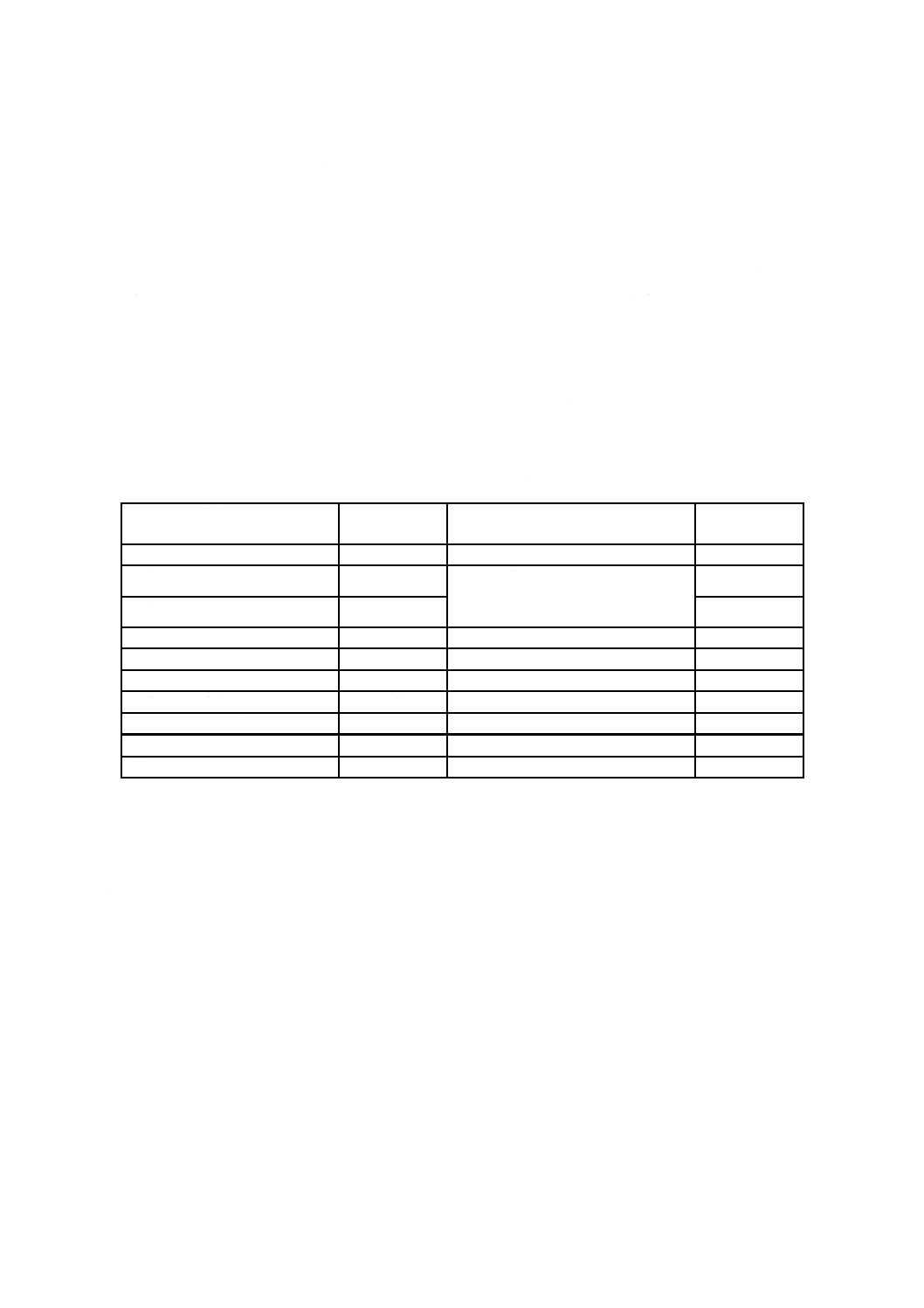

表2−硬化したポリマーセメントモルタルに関する試験の種類,適用箇条,

供試体の形状,寸法及び個数

試験の種類

適用箇条

供試体の形状及び寸法

mm

供試体の個数

曲げ強さ及び圧縮強さ試験

7.3

40×40×160

3

接着強さ試験

7.4

モルタル製基板の上に40×40×10の

形状にポリマーセメントモルタルを

充塡し,成形したもの

5

接着耐久性試験

7.5

5

吸水率試験

7.6

40×40×160

3

透水量試験

7.7

φ150×40

3

長さ変化率試験

7.8

40×40×160

3

促進中性化試験

7.9

100×100×100

3

塩化物イオン浸透試験

7.10

100×100×100

3

凍結融解に対する抵抗性試験

7.11

40×40×160

3

透湿度試験

7.12

φ68×10

3

7.2

供試体の作製

7.2.1

試験用機械器具

試験用機械器具は,次による。

a) 試験に用いる基板用型枠及び4種類の供試体成形用型枠は,次によるものとし,接合部にグリースな

どを薄く付けて組み立てる。型枠の内面には,シリコーンワックス,シリコーングリースなどの適切

な離型剤を塗布する。

1) 寸法70 mm×70 mm×20 mmの接着強さ及び接着耐久性試験用基板の成形用型枠は,内のり寸法70

mm×70 mm×20 mmの金属製とし,その内面は磨き仕上げとする。

2) 寸法40 mm×40 mm×160 mmの供試体成形用型枠は,JIS R 5201の11.2.2(モルタル供試体成形用

型)に規定するものとする。

3) 寸法φ150 mm×40 mmの供試体成形用型枠は,内のり寸法φ150 mm×40 mmの金属製とし,その

内面は磨き仕上げとする。

4) 寸法100 mm×100 mm×100 mmの供試体成形用型枠は,内のり寸法100 mm×100 mm×100 mmの

金属製とし,その内面は磨き仕上げとする。

8

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

5) 寸法φ68 mm×10 mmの供試体成形用型枠は,内のり寸法φ68 mm×10 mmの金属製又はプラスチ

ック製とする。

b) 試験に用いる供試体成形用突き棒は,次による。

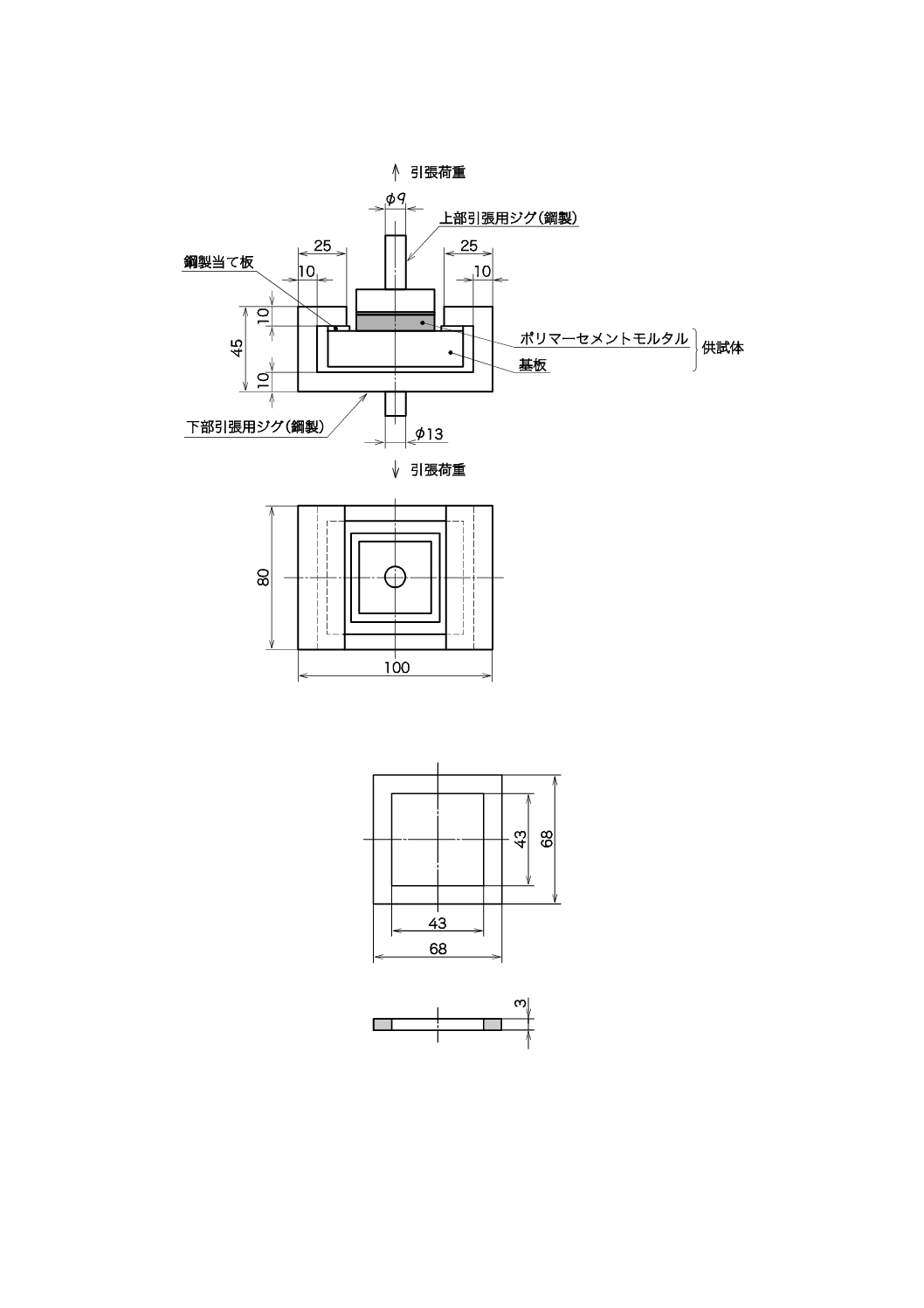

1) 寸法40 mm×40 mm×160 mmの供試体成形用型枠に用いる突き棒は,図2に示す形状及び寸法,質

量1 000±5 gの軟鋼製とし,その突き部分は立方体で磨き仕上げ,その握り部分は滑り止め仕上げ

とする。

2) 寸法φ150 mm×40 mmの供試体成形用型枠に用いる突き棒は,JIS R 5201の12.1(フロー試験用機

械器具)に規定するものとする。

単位 mm

図2−突き棒(例)

3) 寸法100 mm×100 mm×100 mmの供試体成形用型枠に用いる突き棒は,JIS A 1132の4.2(器具)

に規定する直径16 mm,長さ約500〜600 mmの丸鋼とする。

7.2.2

接着強さ及び接着耐久性試験用基板の作製

JIS R 5201の11.5(供試体の作り方)に規定する方法によって調製したモルタルを,7.2.1 a) 1) に示す

型枠に1層で詰める。このとき,型枠から5 mm程度盛り上げて詰め,型枠を振動させて,モルタルを締

め固める。締固め終了後に,余分なモルタルを取り除く。成形後,温度20±2 ℃,相対湿度90 %以上で

48時間経過した後,脱型してから,温度20±2 ℃の水中で5日間養生し,更に,温度20±2 ℃,相対湿

度(60±10)%で7日間以上養生する。その後,JIS R 6252に規定するP180の研磨紙を用いて,モルタル

打込み時の底面を研磨してから清掃し,基板とする。

7.2.3

供試体の形状,寸法及び個数

試験に用いる供試体の形状,寸法及び個数は,表2による。

7.2.4

供試体の成形及び養生

供試体の成形及び養生は,次による。

a) 成形 供試体の成形は,次による。

1) 曲げ強さ試験,圧縮強さ試験,吸水率試験,透水量試験及び長さ変化率試験,並びに凍結融解に対

する抵抗性試験に用いる供試体は,5.4で調製したポリマーセメントモルタルを,表2に示す寸法の

供試体が得られる型枠に2層に詰めて成形する。ポリマーセメントモルタルを型枠の高さの約1/2

まで詰め,突き棒を用いて,その先端がポリマーセメントモルタル中に約4 mm入る程度に,全面

にわたって突く。突き棒は,7.2.1 b) に示すものを試験に応じて用いる。

9

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

次に,ポリマーセメントモルタルを型枠の上端まで詰め,上記と同様に突き棒を用いて突き,最

後に残りのポリマーセメントモルタルによって約5 mmの盛り上げをして,湿空養生室に静置する。

湿空養生室に静置する場合には,供試体を覆うなどして,供試体表面からの水の蒸発を防ぐ。突き

数は,各層15回を標準とするが,材料の分離が生じるおそれがあるときは,10回ずつ突く。

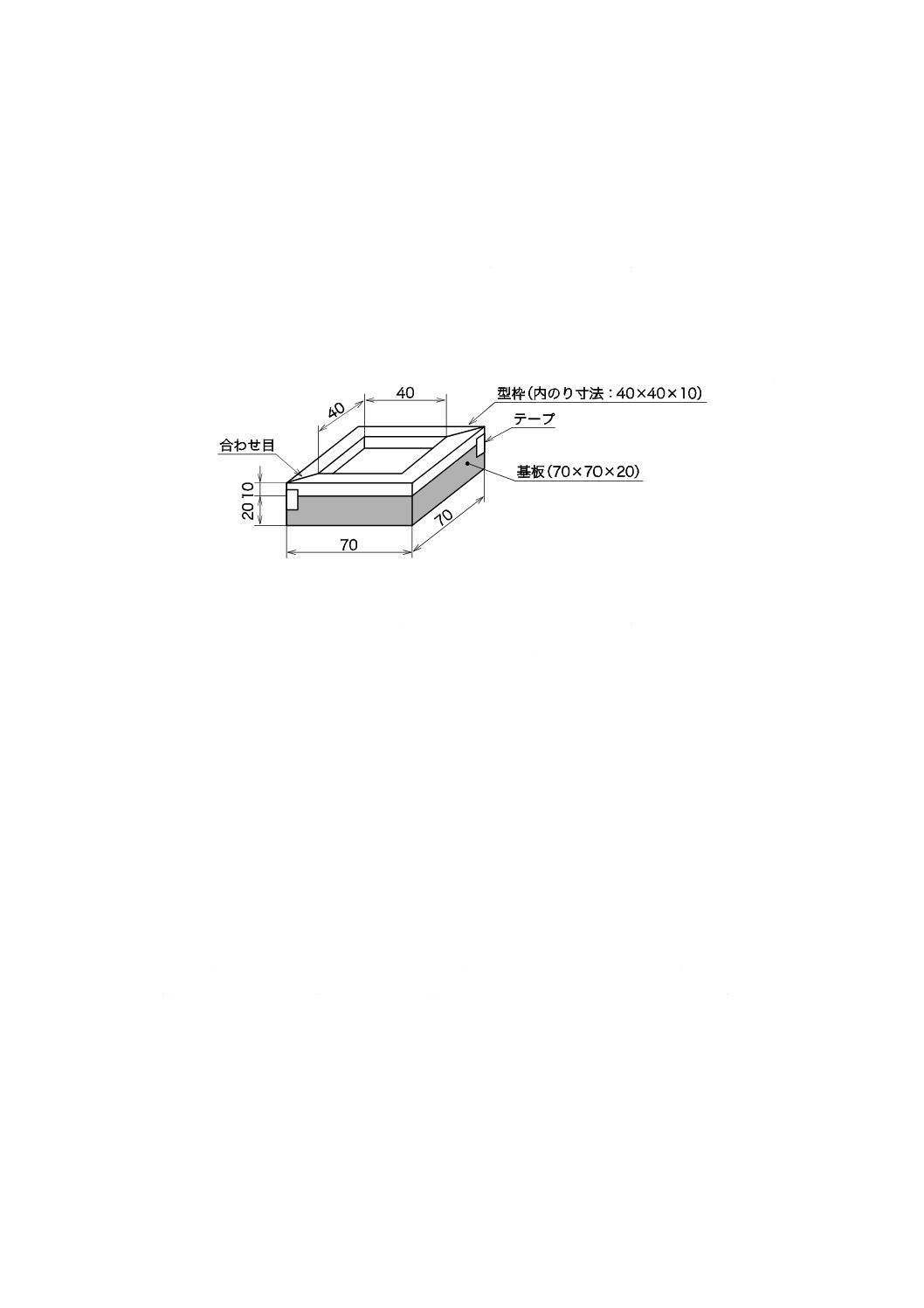

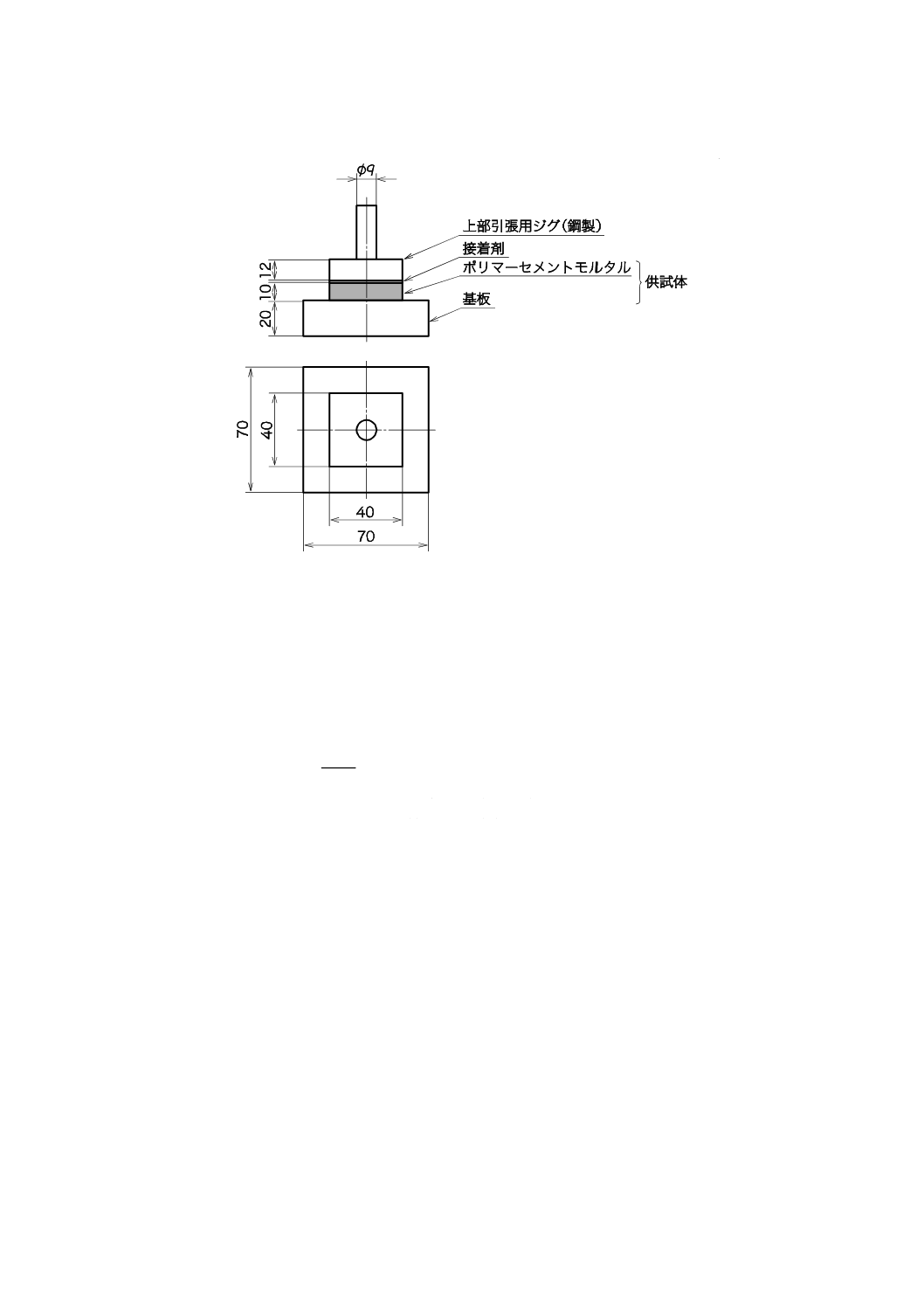

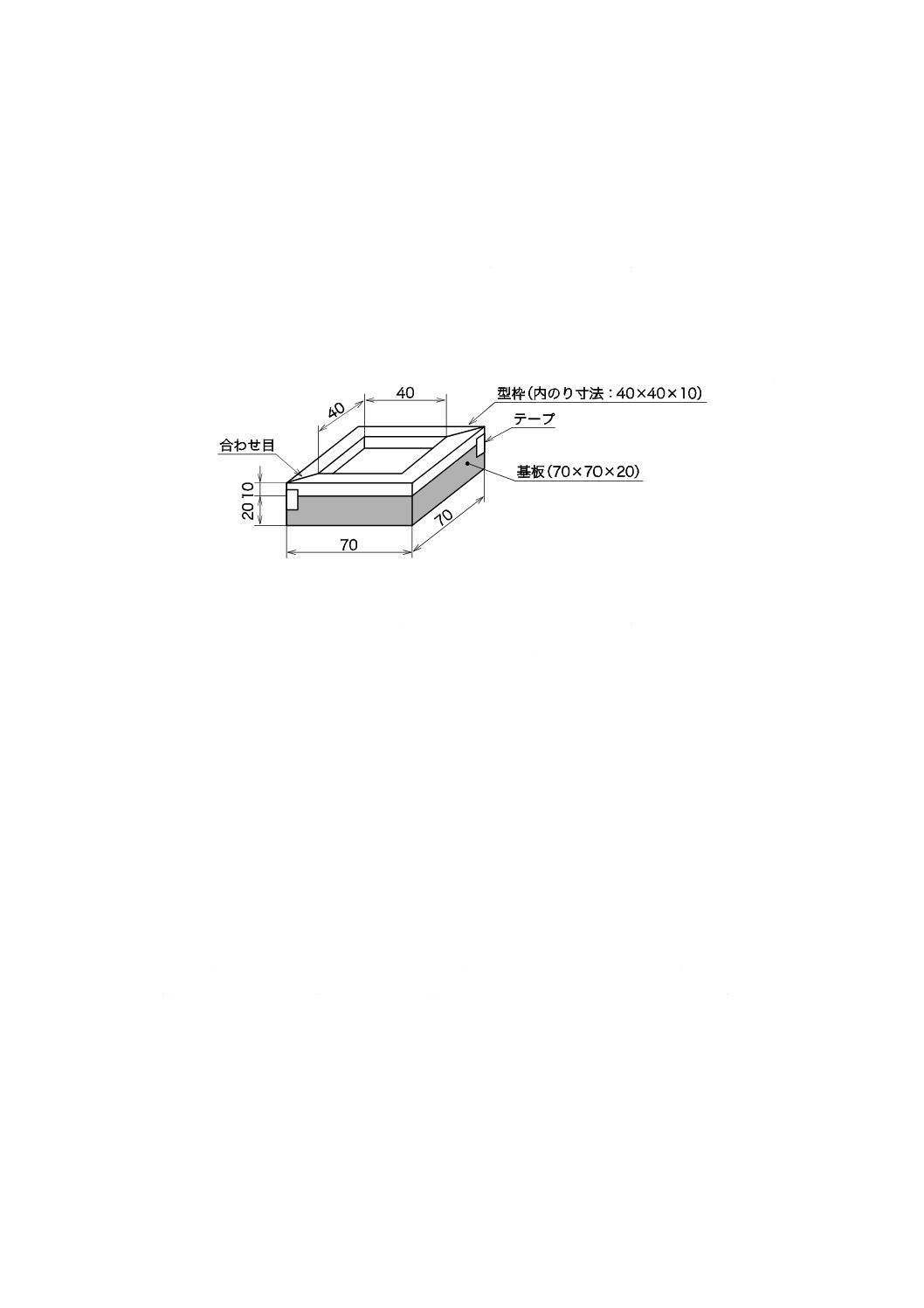

2) 接着強さ試験及び接着耐久性試験に用いる供試体は,基板の研磨した面の中央部に,図3に示すよ

うに,内のり寸法40 mm×40 mm×10 mmの金属製又はプラスチック製型枠を置いてテープなどで

固定し,水湿しを行った後,5.4で調製したポリマーセメントモルタルを,6.4.1 c) に示すへらを用

いて,塗り付けるように充塡し成形する。

単位 mm

図3−供試体作製用型枠(例)

3) 促進中性化試験及び塩化物イオン浸透試験に用いる供試体は,5.4で調製したポリマーセメントモル

タルを,表2に示す寸法の供試体が得られる型枠にJIS A 1132の4.3.2(突き棒を用いる場合)に従

って詰めて成形する。

なお,ポリマーセメントモルタルは2層詰めとする。

4) 湿度試験に用いる供試体は,5.4で調製したポリマーセメントモルタルを,表2に示す寸法の供試体

が得られる型枠の中に6.4.1 c) に示すへらを用いて,塗り付けるように充塡し成形する。

ポリマーセメントモルタルを詰めてから適切な時期に,供試体をいためないように注意して,型

枠の上の盛り上げを削り取り,押し付けずに軽くなでて,表面を平滑にする。

注記 適切な時期とは,型枠上の盛り上げの削り取りが容易で,かつ,削り取りがポリマーセメ

ントモルタルの硬化反応に著しい影響を及ぼすことのない時期をいう。一般に,セメント

混和用ポリマーの種類,セメントの種類及びポリマーセメントモルタルの配合によって異

なり,型枠に詰めてから1〜5時間程度であるが,速硬性のものではそれよりも短い時間と

なる。

b) 養生 供試体は,成形後,湿空養生室で48時間経過した後,脱型してから,温度20±2 ℃の水中で5

日間養生し,さらに,一般養生室で21日間養生することを標準とする。ただし,長さ変化率試験用供

試体は,7.8によって養生する。

なお,ポリマーセメントモルタルの用途を考慮して,温湿度条件及び養生期間を適宜設定して養生

してもよい。この場合には,温湿度条件及び養生期間を記録しておく。

7.3

曲げ強さ及び圧縮強さ試験

7.3.1

試験用機械器具

曲げ強さ試験機及び圧縮強さ試験機は,JIS R 5201の11.2.4(圧縮強さ試験機)及び11.2.5(曲げ強さ試

10

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

験機)に規定するもの又はこれらと同等の性能をもつものとする。

7.3.2

試験の準備

供試体は,養生が終わった直後の状態で試験ができるように準備しなければならない。

注記 ポリマーセメントモルタルの強さが供試体の乾燥状態などによって変化する場合もあるので,

養生を終わった直後の状態で試験を行う必要がある。

7.3.3

曲げ強さの試験方法

曲げ強さ試験は,JIS R 5201の11.6(測定)及び11.7(計算)に規定する方法によって行う。曲げ強さ

は,3個の供試体の平均値を小数点以下1桁に丸めて示す。

7.3.4

圧縮強さの試験方法

圧縮強さ試験は,曲げ強さ試験を行った一組3個の供試体の折片6個について,曲げ強さ試験の直後に

行う。供試体を成形したときの両側面を加圧面とし,載荷用加圧板を用いて,供試体中央部に毎秒800±

50 Nの荷重速度で載荷して最大荷重を求める。供試体の圧縮強さを次の式によって求め,小数点以下1桁

に丸めて示す。圧縮強さは,6個の供試体の平均値を小数点以下1桁に丸めて示す。

600

1

c

P

=

σ

ここに,

σc: 圧縮強さ(N/mm2)

P: 最大荷重(N)

7.4

接着強さ試験

7.4.1

試験の準備

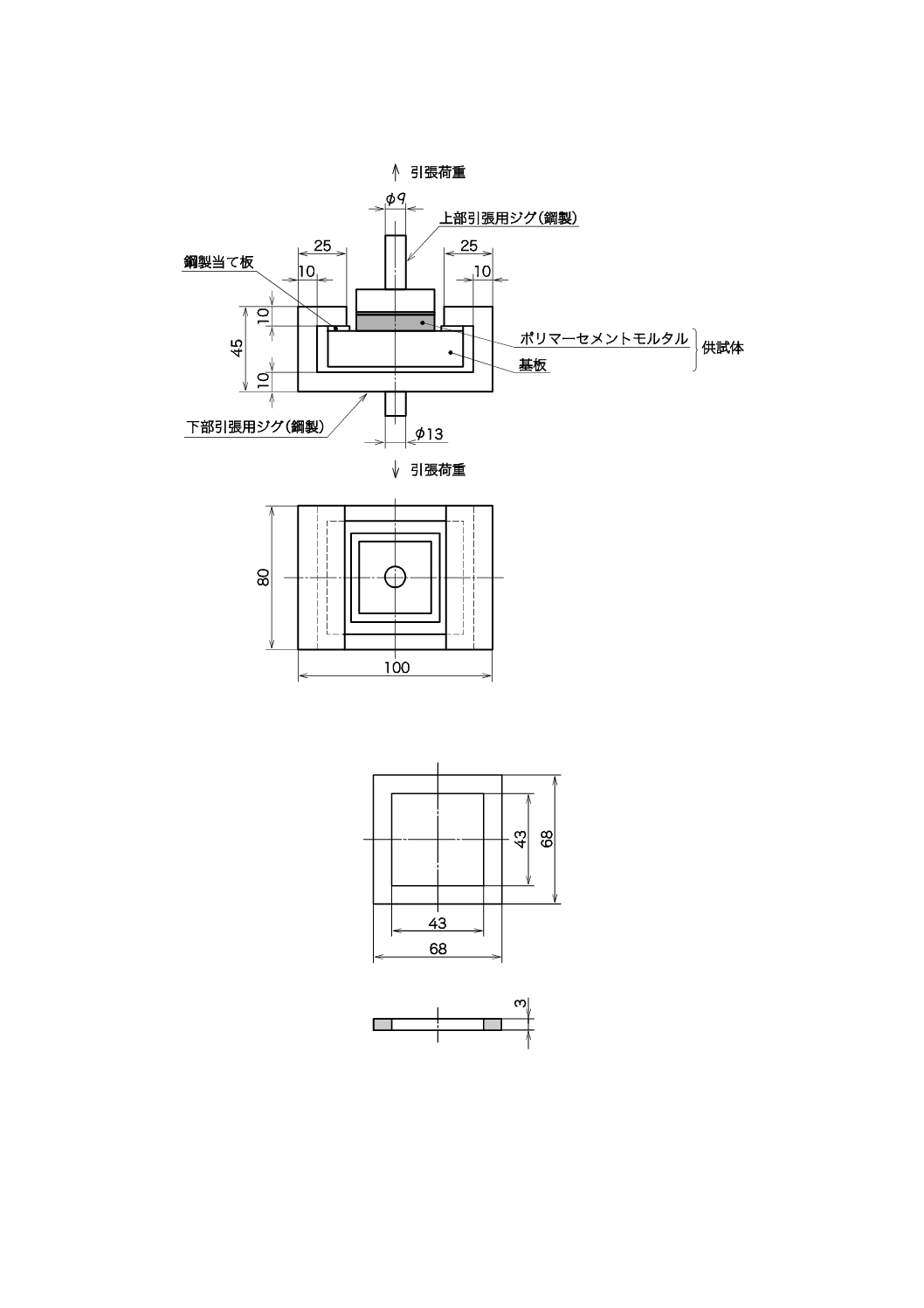

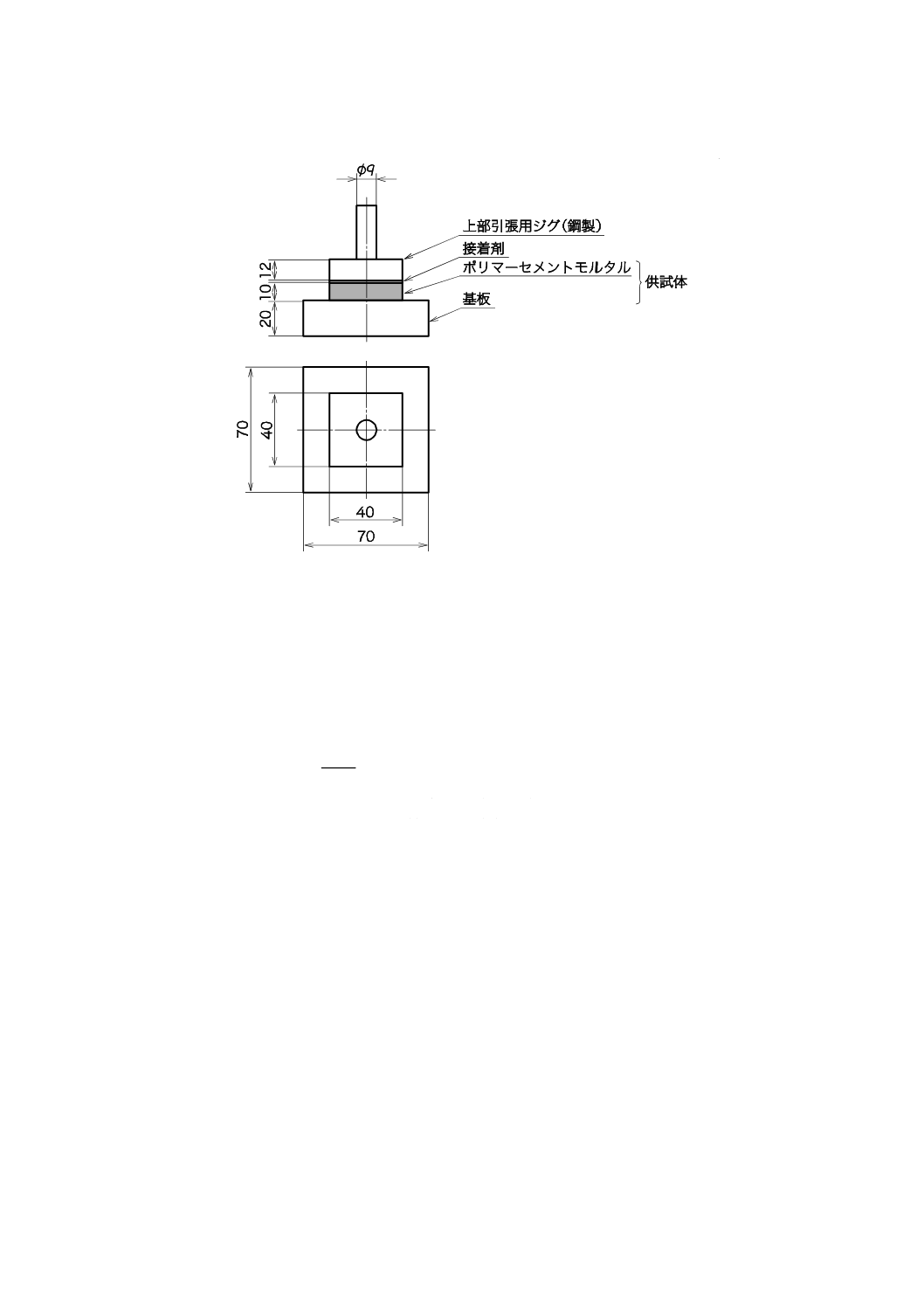

供試体を水平に置き,供試体の表面に接着剤を塗り,図4に示す上部引張用ジグを静かに載せ,軽く擦

り付けるようにして接着し,周りにはみ出した接着剤を丁寧に取り除く。上部引張用ジグを接着した供試

体を,試験室内に24時間静置する。

なお,接着剤は,供試体に浸透しない高粘度のもので,24時間以内に硬化が終了するものとし,例えば,

無溶剤形の二液性エポキシ樹脂接着剤などがよい。

11

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図4−接着強さ試験用供試体及び上部引張用ジグ(例)

7.4.2

試験方法

供試体の基板に,下部引張用ジグ(図5)を鋼製当て板(図6)を介して取り付け,毎分1 500〜2 000 N

の荷重速度で,供試体の鉛直方向に載荷して最大荷重を求める。試験後,各供試体の破壊状況を記録する。

供試体の接着強さを次の式によって求め,小数点以下1桁に丸めて表す。接着強さは,5個の供試体の平

均値を小数点以下1桁に丸めて示す。

600

1

a

T

=

σ

ここに,

σa: 接着強さ(N/mm2)

T: 最大荷重(N)

12

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

単位 mm

図5−接着強さ試験装置(例)

単位 mm

図6−鋼製当て板(例)

13

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

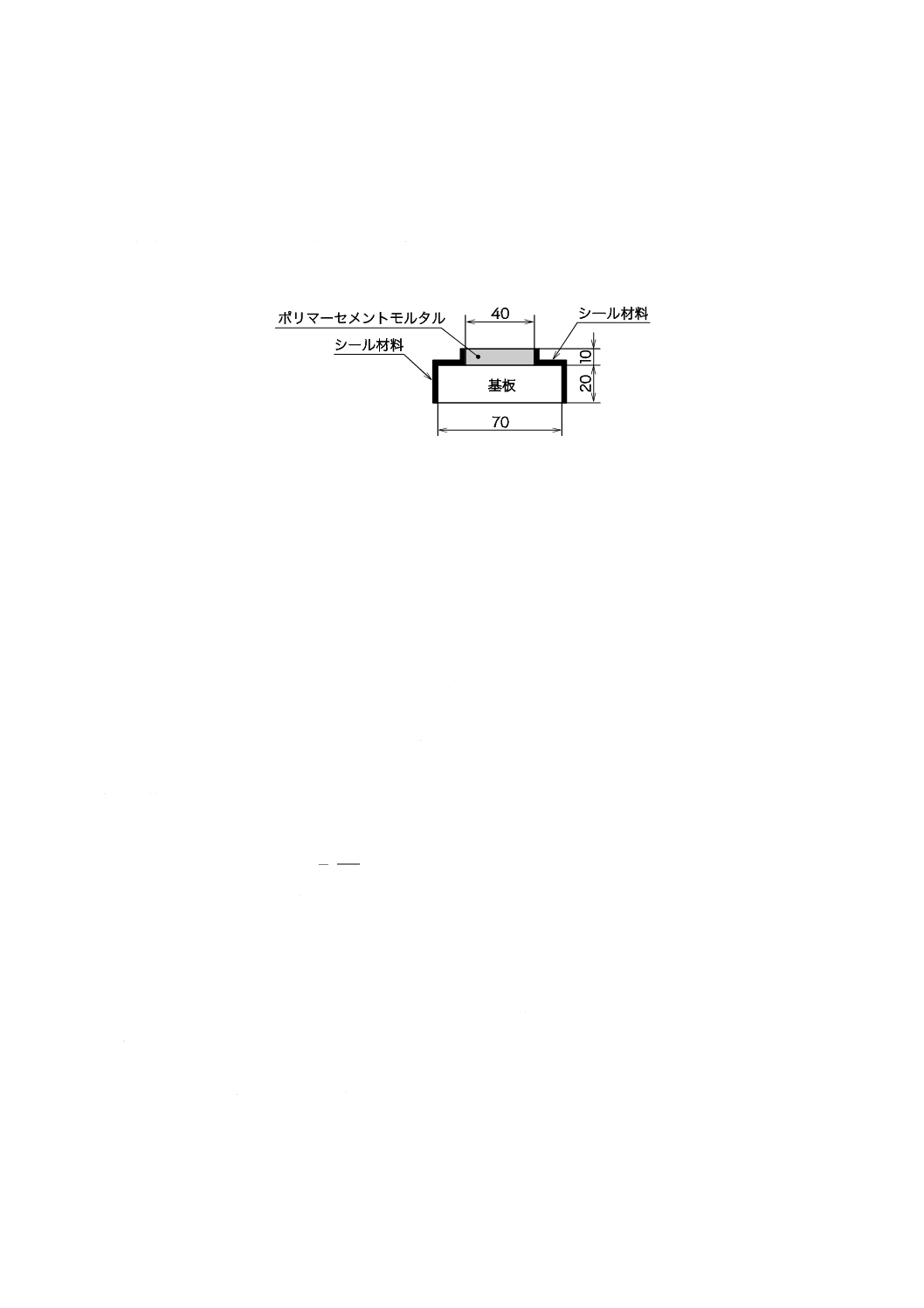

7.5

接着耐久性試験

7.5.1

試験の準備

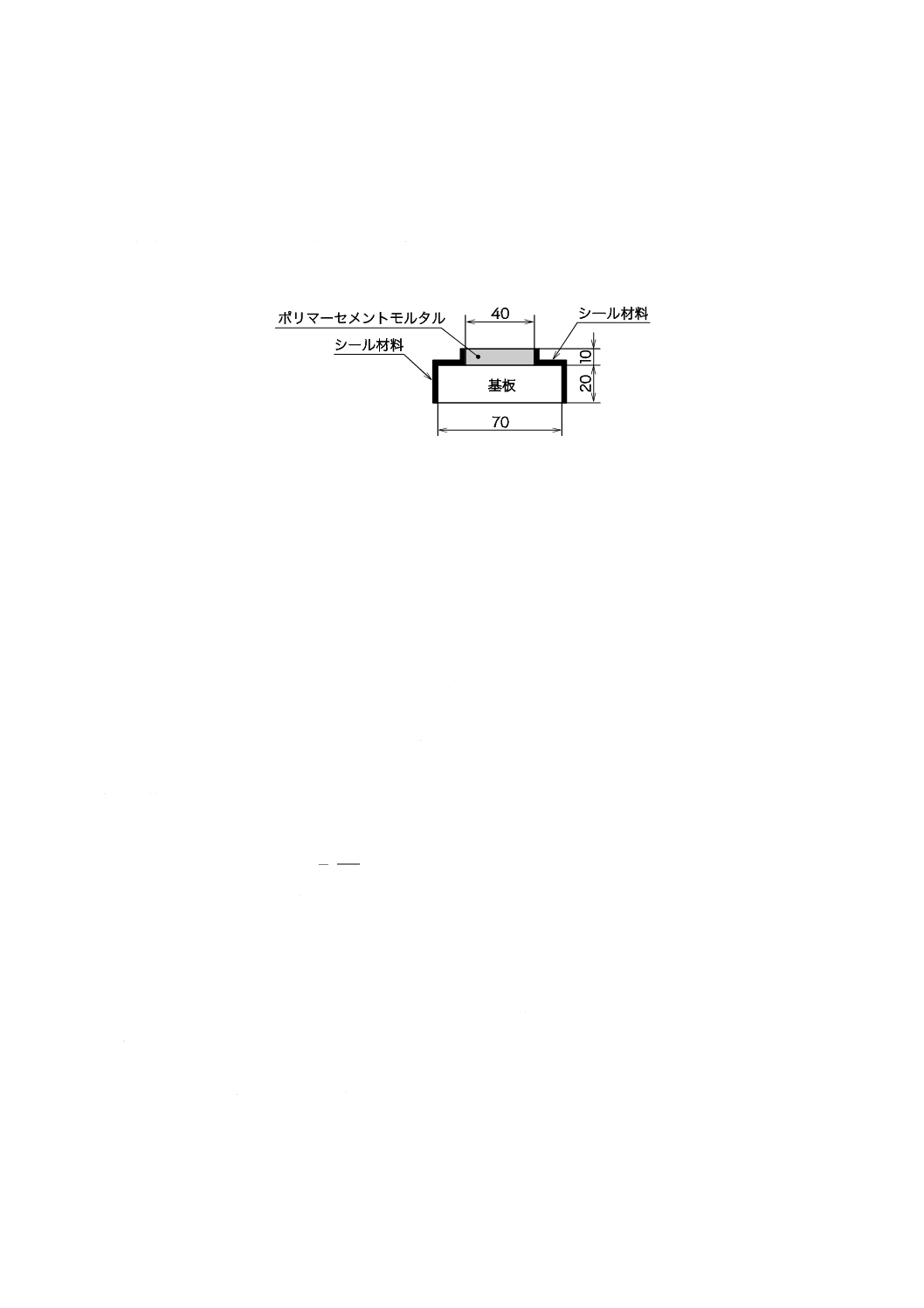

供試体は,7.2.4 b) による養生の終了3日前に,図7に示すように,基板の4側面及び上面,並びにポ

リマーセメントモルタルの4側面を,シールして密封する。シールは,エポキシ樹脂塗料,ポリウレタン

樹脂塗料,アルミニウムはく(箔)のテープなどによる。

単位 mm

図7−接着耐久性試験用供試体

7.5.2

試験方法

供試体を温度20±2 ℃の水中に18時間浸せきした後,直ちに温度−20±3 ℃の恒温器中で3時間冷却

し,次いで,温度50±3 ℃の恒温器中で3時間加温する1サイクルを24時間とする温冷繰返し操作を10

回繰り返す。

繰返し操作の途中で試験を中断する場合,加温3時間終了後とし,一般養生室で静置し,試験期間は4

週間を超えてはならない。

10回の温冷繰返し操作後,試験室に2時間静置した後,基板に達するように,ポリマーセメントモルタ

ル周囲の基材面のシール材料に切込みを入れ,接着強さ試験を7.4.2に従って行う。

7.6

吸水率試験

供試体を温度80±2 ℃で48時間乾燥し,デシケーター内で冷却してから質量を量る。次に,供試体を

温度20±2 ℃の静水中に浸せきし,48時間経過した後に取り出して,供試体の各面を湿布で手早く拭き,

直ちに質量を0.1 gまで量る。供試体の吸水率を次の式によって求め,小数点以下1桁に丸めて表す。吸水

率は,3個の供試体の平均値を小数点以下1桁に丸めて示す。

100

0

0

1

a

×

−

=

W

W

W

W

ここに,

Wa: 吸水率(%)

W0: 乾燥後の質量(g)

W1: 吸水後の質量(g)

7.7

透水量試験

7.7.1

試験の準備

透水量試験用供試体は,温度80±2 ℃で48時間乾燥し,デシケーター内で冷却する。

7.7.2

試験方法

デシケーター内で冷却した供試体両面の中央部径5 cm以上を軽くブラシをかけて表皮部を除き,質量を

量る。その後,JIS A 1404の7.6(透水試験)によって供試体に100 kPaの水圧を1時間加えた後,質量を

0.1 gまで量る。供試体の透水量を次の式によって求める。透水量は,3個の供試体の平均値を小数点以下

1桁に丸めて示す。

14

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

Wp=w1−w0

ここに,

Wp: 透水量(g)

w0: 乾燥後の質量(g)

w1: 透水後の質量(g)

7.8

長さ変化率試験

長さ変化率試験は,JIS A 1129-1,JIS A 1129-2又はJIS A 1129-3に規定する方法のいずれかによる。た

だし,7.2.4 b) の条件で,脱型後,5日間水中養生した後,直ちに,供試体の基長を測定する。次いで,供

試体を温度20±2 ℃,相対湿度(60±10)%で28日間養生した後に測長して,供試体の長さ変化率を計

算する。長さ変化率は,3個の供試体の平均値を小数点以下3桁に丸めて示す。

7.9

促進中性化試験

7.9.1

試験の準備

供試体は,7.2.4 b) による養生の終了3日前に供試体の相対する2側面,打込み面及び底面をシールし

て密封する。シールは,エポキシ樹脂塗料,ポリウレタン樹脂塗料,アルミニウムはくのテープなどによ

る。

7.9.2

試験方法

供試体を,温度30±2 ℃,相対湿度(60±10)%,二酸化炭素濃度5.0 %の二酸化炭素環境槽内に静置

する。静置開始時から28日経過した後に供試体を取り出し,さらに,一般養生室に24時間静置した後に

割裂して二分割する。その断面にフェノールフタレインの1 %アルコール溶液を噴霧し,赤変しない部分

を中性化域として,中性化した1側面3か所ずつ,計6か所で,供試体表面から赤変した所までの深さを

ノギスを用いて1 mmまで測定する。測定した6か所の平均値を整数値に丸め,供試体の中性化深さとす

る。中性化深さは,3個の供試体の平均値を整数に丸めて示す。

7.10 塩化物イオン浸透試験

7.10.1 試験の準備

塩化物イオン浸透試験用供試体は,7.9.1と同様に相対する2側面,打込み面及び底面をシールして密封

する。

7.10.2 試験方法

供試体を温度20±2 ℃でJIS A 6205の附属書1(鉄筋の塩水浸せき試験方法)の3.2.1(塩分溶液)に規

定する塩分溶液に浸せきし,28日経過した後に取り出す。ただし,塩分溶液の量を,浸せきする供試体の

体積の3倍以上とし,供試体相互の間隔及び試験槽の底からの距離を3 cm以上として,供試体を完全に浸

せきする。塩分溶液に浸せき後の供試体を割裂して二分割し,その断面に0.1 %フルオレセインナトリウ

ム水溶液及び0.1 mol/L硝酸銀溶液を噴霧して,蛍光を発する部分を塩化物イオン浸透域とし,塩化物イオ

ンが浸透した1側面3か所ずつ,計6か所で,供試体表面から蛍光を発しない所までの深さをノギスを用

いて1 mmまで測定する。測定した6か所の平均値を整数値に丸め,供試体の塩化物イオン浸透深さとす

る。塩化物イオン浸透深さは,3個の供試体の平均値を整数に丸めて示す。

7.11 凍結融解に対する抵抗性試験

凍結融解に対する抵抗性試験は,7.2.4 b) の養生を行った供試体について,JIS A 1148のA法(水中凍

結融解試験方法)に従って300サイクル行う。測定項目はJIS A 1148の6.2.1(測定項目)に示す一次共鳴

振動数及び質量とし,JIS A 1148の7.1(相対動弾性係数)及び7.3(質量減少率)に従い,供試体の相対

動弾性係数及び質量減少率を求める。相対動弾性係数及び質量減少率は,3個の供試体の平均値を,相対

動弾性係数は整数に丸め,質量減少率は小数点以下1桁に丸めて示す。

15

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

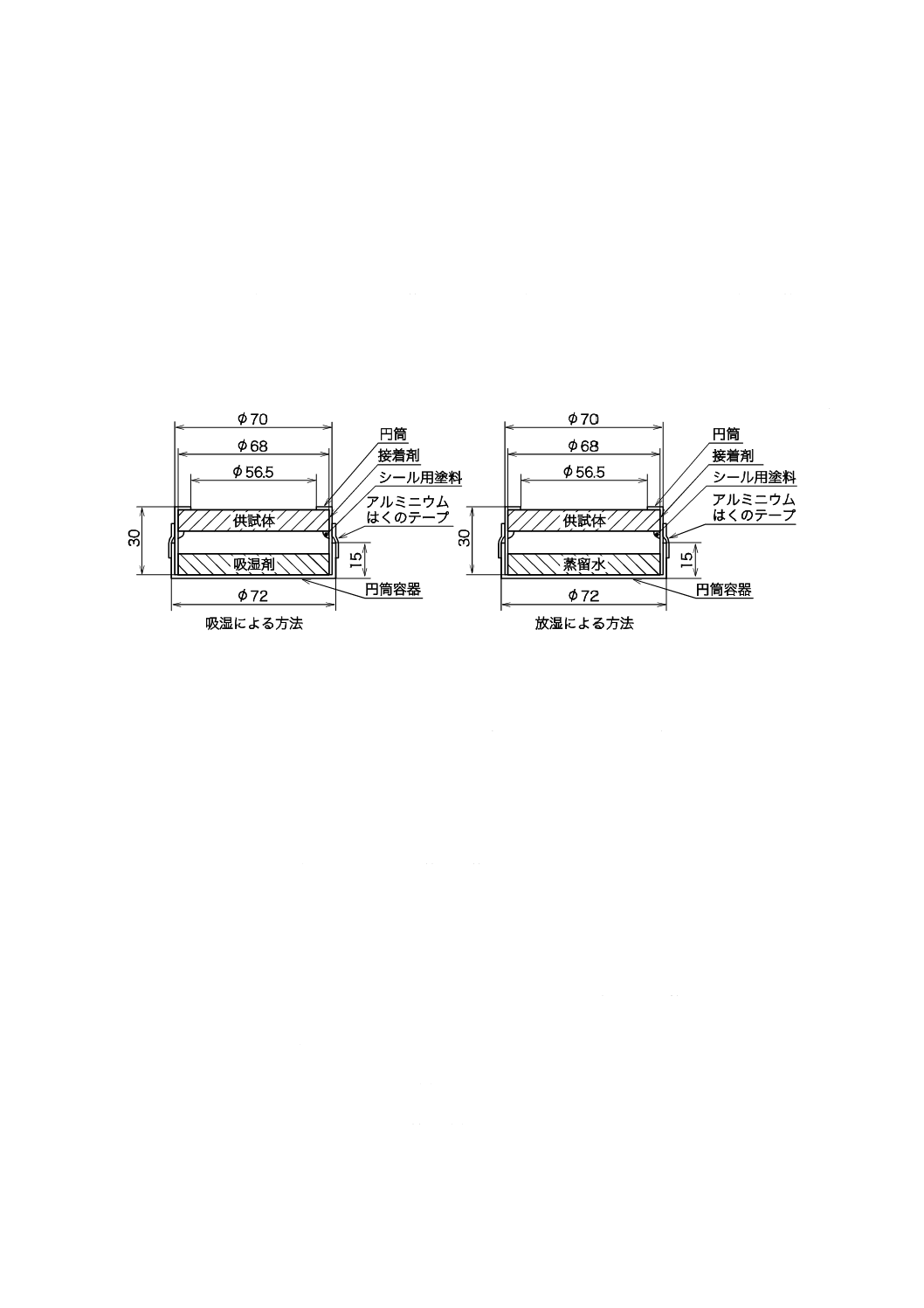

7.12 透湿度試験

透湿度試験は,供試体を通しての吸湿又は放湿による方法とし,次による。

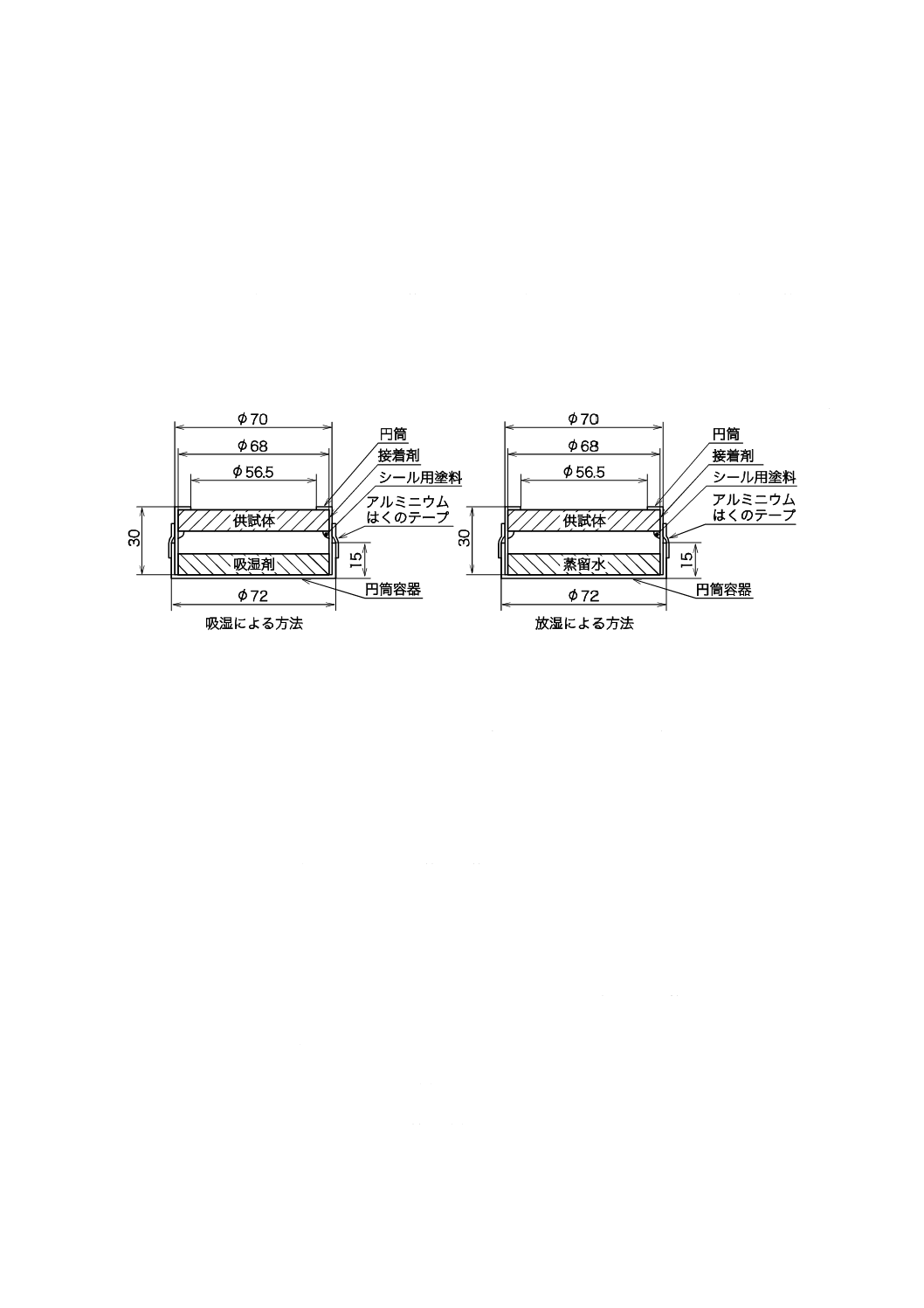

a) 試験用機械器具 試験用機械器具には,内径68 mm,外径70 mm,高さ30 mmで,上面に直径56.5 mm

の孔をもつ,防せい処理したアルミニウム製円筒,及び内径70 mm,外径72 mm,高さ15 mmの防せ

い処理したアルミニウム製円筒容器を用いる。ただし,放湿による試験に用いる円筒容器には,注水

口を設ける。

b) 試験の準備 供試体は,7.2.4 b) による養生の終了3日前に,図8に示すように,供試体を円筒にエ

ポキシ樹脂系接着剤で接着し,円筒と供試体間の隙間をシールして密封する。シールは,エポキシ樹

脂塗料,ポリウレタン樹脂塗料などによる。

単位 mm

図8−透湿度試験用供試体を取り付けた円筒容器(例)

c) 試験方法 試験方法は,次による。

1) 吸湿による試験 吸湿剤として,JIS K 8123に規定する粒径3 mm以下の塩化カルシウム50 gを円

筒容器に入れ,直ちに,供試体を取り付けた円筒を差し込み,周囲をアルミニウムはくのテープで

密封する。供試体を取り付けた円筒容器を乾燥剤を入れたデシケーター内に24時間静置した後,温

度40±1 ℃,相対湿度(90±2)%の条件下に240時間静置して,その間,24時間ごとに取り出し

て,デシケーター内で30分間冷却してから,質量を0.1 mgまで測定する。

2) 放湿による試験 供試体を取り付けた円筒を円筒容器に差し込み,周囲をアルミニウムはくのテー

プで密封した後,注水口から蒸留水を約20 mL入れ,注水口を密封する。供試体を取り付けた円筒

容器を温度20±1 ℃,相対湿度(60±2)%の条件下に240時間静置して,その間,24時間ごとに

取り出して,質量を0.1 mgまで測定する。

3) 結果の計算 結果の計算は,次による。

3.1) 吸湿又は放湿による試験での質量測定ごとに,次の式によって透湿量を計算する。

Q=│Wn−Wn+1│

ここに,

Q: 透湿量(g)

Wn: 質量測定n回目における供試体を取り付けた円筒容器の質量

(g)

Wn+1: 質量測定n+1回目における供試体を取り付けた円筒容器の

質量(g)

3.2) 透湿量の変化が連続する二つの測定間隔において,5 %以内で一定になった時点で,供試体の透湿

16

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

度を次の式によって求め,小数点以下1桁に丸めて表す。透湿度は,3個の供試体の平均値を小数

点以下1桁に丸めて示す。

t

A

Q

M

×

=

i

ここに,

M: 透湿度[g/(m2・d)]

Qi: 最後に測定された透湿量(g)

A: 透湿面積(0.002 5 m2)

t: 最後の質量測定とその1回前の質量測定との時間間隔(d)

8

報告

次の事項について報告する。

a) セメントの種類,製造業者名,化学成分及び物理的性質

b) セメント混和用ポリマーの名称,種類,製造業者名,ロット番号及びJIS A 6203に規定する品質(試

験値)

c) 細骨材の産地,粒度,密度,吸水率及び含水率

d) 既調合の液体材料及び粉体材料を用いた場合は,それらの組成

e) 試験室の温度及び湿度

f)

ポリマーセメントモルタルの配合及び1回の練混ぜに用いた各材料の質量

g) 材料の練混ぜ手順・方法

h) ポリマーセメントモルタルの練上がり温度

i)

供試体の養生方法及び材齢

j)

試験項目及び試験結果

k) 試験実施日

l)

試験実施者

m) その他必要事項

17

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

附属書A

(参考)

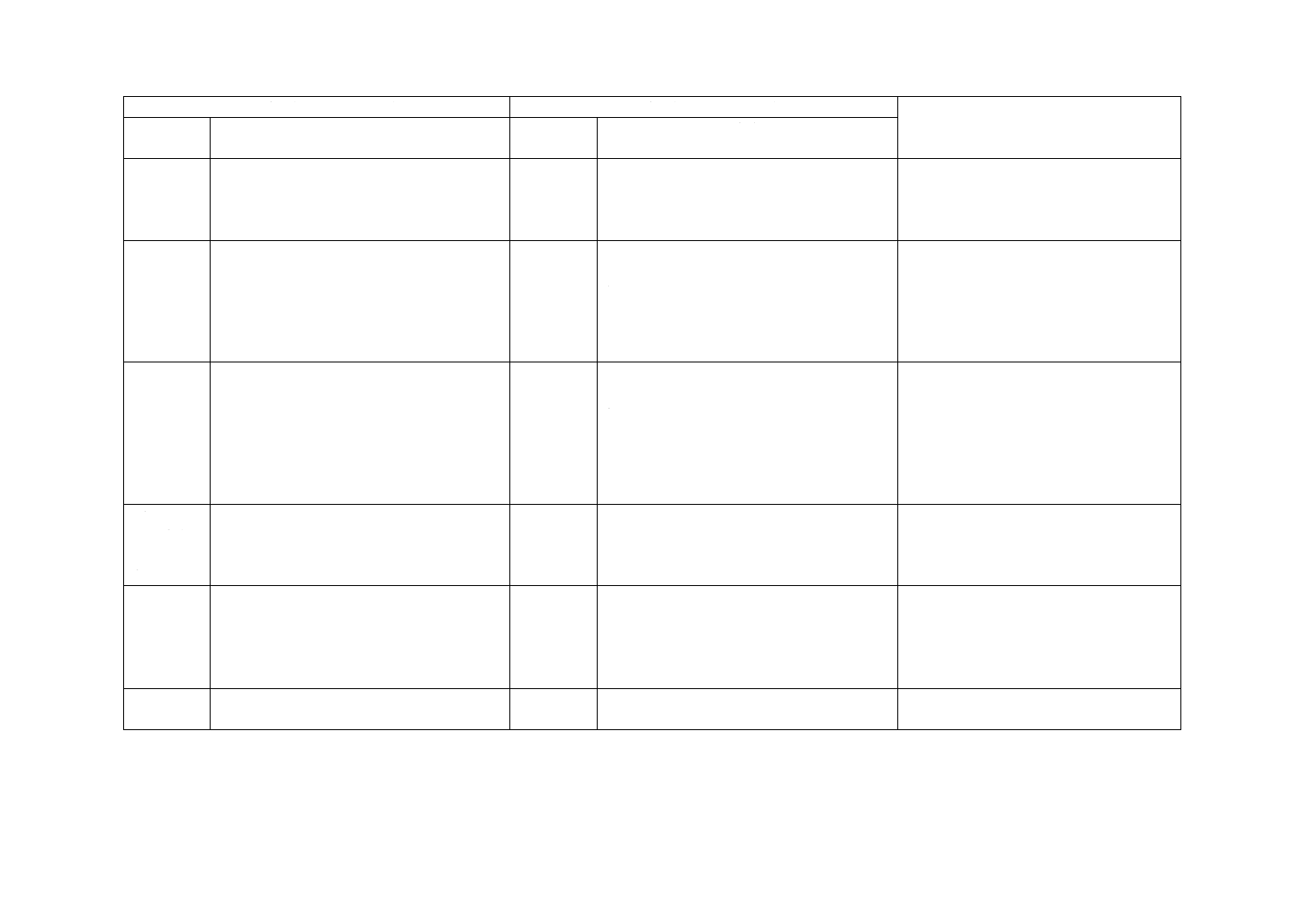

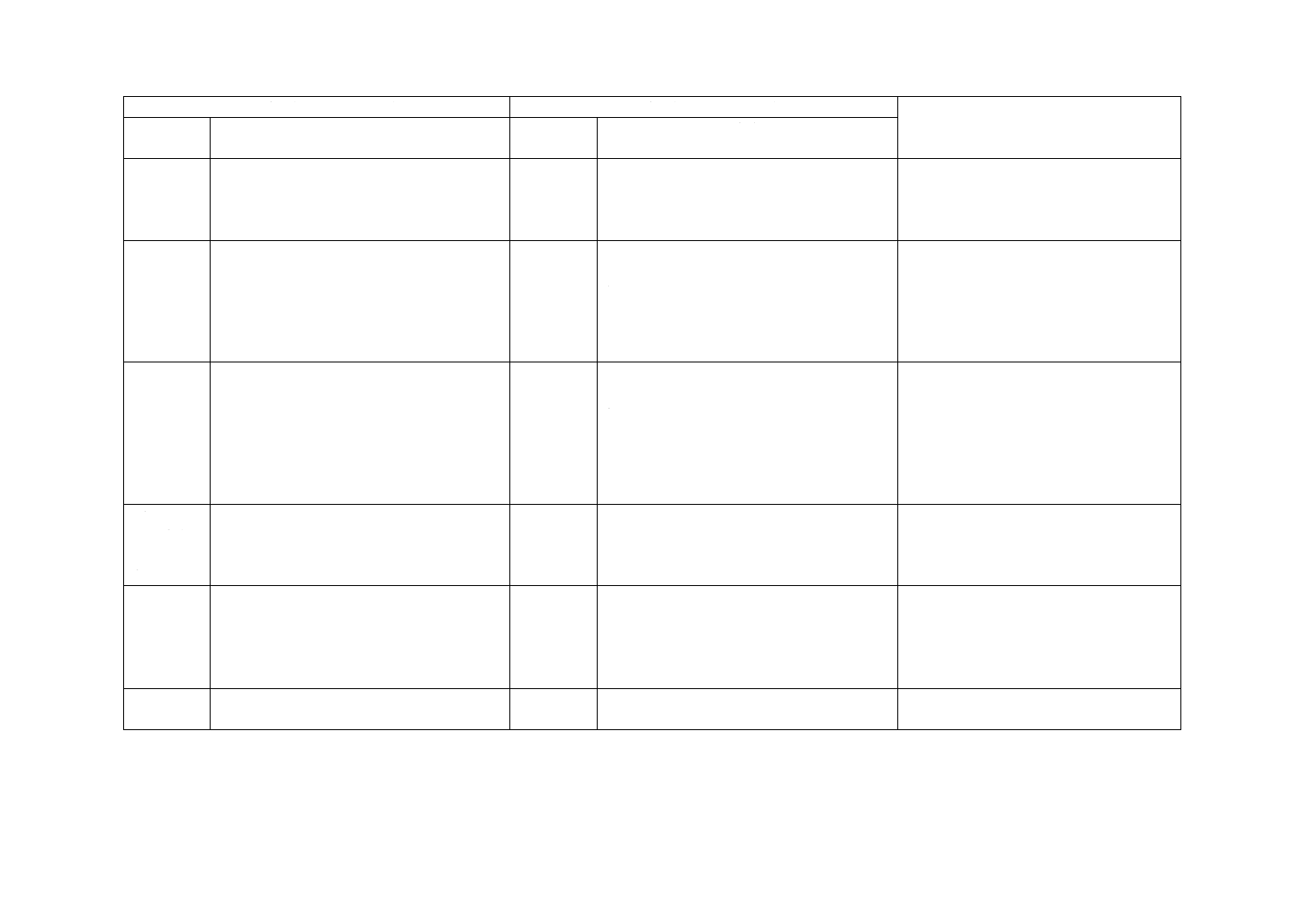

技術上重要な改正に関する新旧対照表

現行規格(JIS A 1171:2016)

旧規格(JIS A 1171:2000)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

4 試験の一

般条件

4.1 数値の丸め方 四捨五入による。

4.2 試験室及び養生室の状態 試験室の相対

湿度の範囲を規定するとともに養生室(一般

養生室,湿空養生室)の温度及び相対湿度の

状態を規定した。

4.試験の一

般条件

4.1 数値の丸め方 JIS Z 8401による。

4.2 試験室の状態 温度20±2 ℃,相対湿度

60 %以上

数値の丸め方は,四捨五入が汎用的に用い

られているため明確にした。

試験室及び養生室の温度及び相対湿度

を試験の実情を勘案し,類似の規格である

JIS A 6916(建築用下地調整塗材)と同様

の規定とした。

5.2 試験に

用いる材料

の準備

f) ディスパージョンを所定量含んだ既調合

の液体材料は,濃度が変化しないように,

密閉容器に入れて準備する。

g) セメント,粉末樹脂などからなる既調合

の粉体材料は,防湿容器に密閉して準備

する。

5.2 材料の

準備

f) 既調合の液体材料は,濃度が変化しない

ように,密閉容器に入れて準備する。

g) 既調合の粉体材料は,防湿容器に密閉し

て準備する。

5.4(ポリマーセメントモルタルの練混ぜ)

c) に規定されていた既調合材料の材料構

成を,先の箇条である5.2に規定し直した。

5.4 ポリマ

ーセメント

モルタルの

練混ぜ

機械練りを標準とし,機械練りによれない場

合には,手練りとしてもよいと規定した。ま

た,練混ぜ量に関する規定を削除した。

5.4 ポリマ

ーセメント

モルタルの

練混ぜ

a) ポリマーセメントモルタルの練混ぜは,

機械練り又は手練りとする。

b) ポリマーセメントモルタルの1回の練混

ぜ量は,0.85〜1.20 lとする。

機械練りが主流であることから,それを標

準とし,機械練りができない場合に手練り

とすることとした。

また,5.1(装置及び器具)に練混ぜ機(JIS

R 5201の9.2.3)が規定されており,1回の

練混ぜ量が限定されることから,練混ぜ量

に関する規定を削除した。

6 フレッシ

ュポリマー

セメントモ

ルタルの試

験

試験の種類及び適用箇条を6.1(一般)として

明記した。

6.フレッシ

ュポリマー

セメントモ

ルタルの試

験

−

フレッシュポリマーセメントモルタルの

試験の種類及び適用箇条が明確となるよ

う記載した。

2

A

1

1

7

1

:

2

0

1

6

18

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

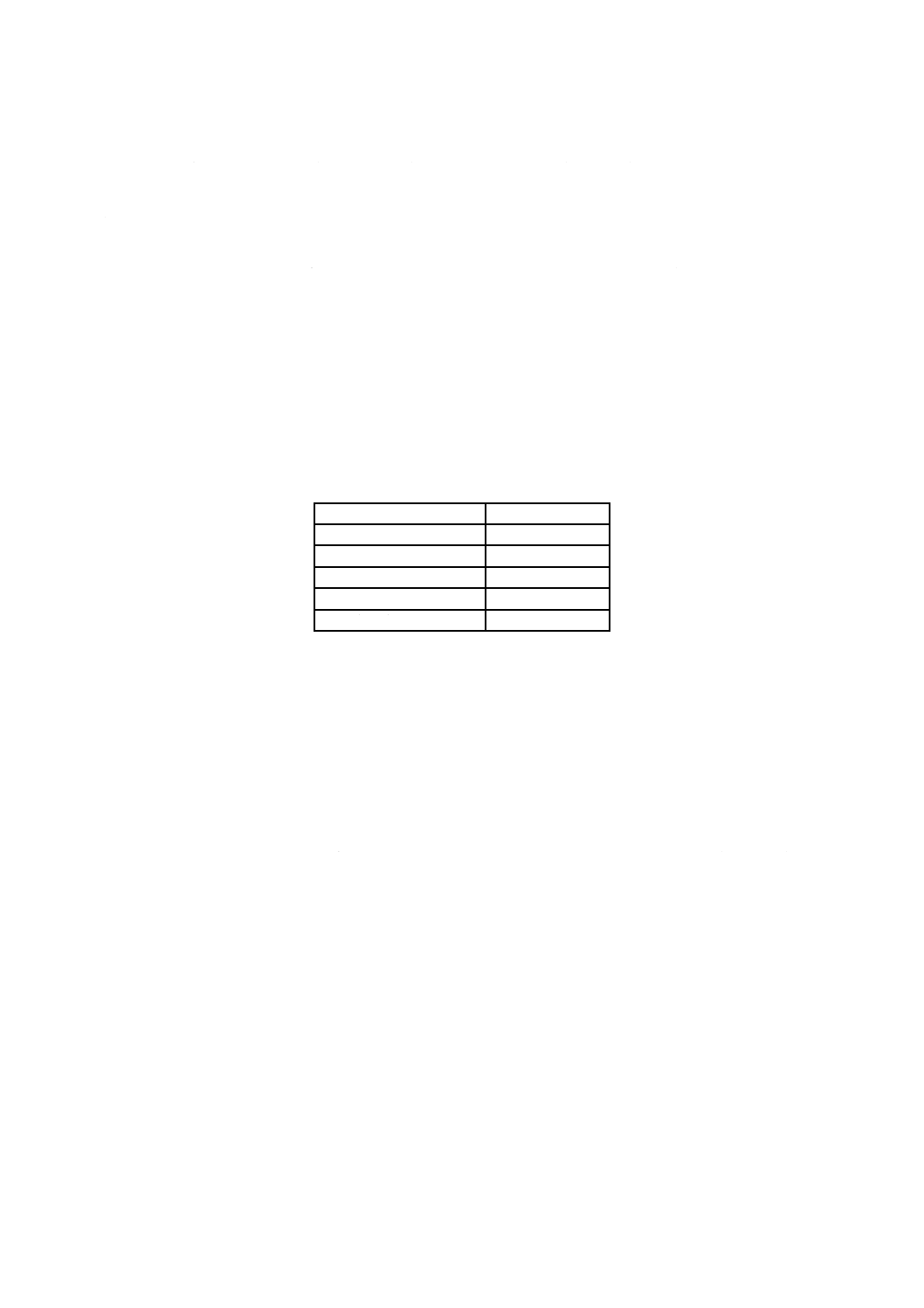

現行規格(JIS A 1171:2016)

旧規格(JIS A 1171:2000)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

6.3.2 試験

方法

スランプの測定方法が明確になるように“ポ

リマーセメントモルタルの中央部の下がりを

1 mm単位で測定し,これをスランプとする。”

と規定した。

6.2.2 試験

方法

ポリマーセメントモルタルの頂部の下がりを

1 mmまで測り,これをスランプとする。

JIS A 1101(コンクリートのスランプ試験

方法)と整合させた。

6.4.2 試験

方法

へらの差込み穴がなくなるように,容器の円

周のほぼ6等分点をへらの柄で均等に軽くた

たくこととし,へらの柄でたたいた程度では

穴がなくならない場合の対応を記載した。

6.3.2 試験

方法

容器を手で回しながら,へらの柄で,容器の

円周のほぼ6等分点を1回ずつ軽くたたく。

粘性の高いポリマーセメントモルタルの

場合は,へらの柄で軽くたたいた程度で

は,突き穴が塞がらない場合があるとの指

摘があったため,対応を記載した。

6.6.1 試験

用機械器具

従来の規定に加え,φ1 mm針及びφ3 mm針

の質量を,7.0±0.2 gと規定した。

6.5.1 試験

用機械器具

−

φ1 mm針及びφ3 mm針の質量を明確に規

定するため,JIS R 5201と同様に質量を規

定した。

6.6.2 試験

方法

硬化時間試験は,一般養生室内で行うことと

し,供試体を貯蔵する湿気箱内の温度,相対

湿度は旧規格の規定のままとした。

6.5.2 試験

方法

a) 硬化時間試験は,温度20±2 ℃,相対湿

度90 %以上に保たれた試験室内で行う。

試験の実情を勘案し,硬化時間試験は一般

養生室で行い,ポリマーセメントモルタル

を詰めた供試体は湿気箱内(温度及び相対

湿度は旧規格どおり)で養生することとし

た。

7 硬化した

ポリマーセ

メントモル

タルの試験

試験の種類及び適用箇条を7.1(一般)として

明記した。

7.硬化した

ポリマーセ

メントモル

タルの試験

−

硬化したポリマーセメントモルタルの試

験の種類及び適用箇条が明確となるよう

記載した。

7.2.1 試験

用機械器具

a)

型枠の組立てについて規定した。

7.1.1 試験

用機械器具

a)

−

7.1.3 a) 2) の備考1.に規定されていた型枠

の組立てについて,試験用機械器具の細分

箇条に規定する方が適切であったため,規

定箇所を変更した。

7.2.2 接着

強さ及び接

着耐久性試

験用基板の

作製

接着試験及び接着耐久性試験の基板の作製に

ついて規定した。

7.3.1 基板

の作製

接着試験の基板の作製について規定

接着試験及び接着耐久性試験に用いる供

試体の基板の作製について,これまで各試

験方法の中に規定されていたものを,基板

の作製の箇条を設けて規定した。

7.9 接着耐

久性試験

接着耐久性の基板の作製について規定

2

A

1

1

7

1

:

2

0

1

6

19

A 1171:2016

2019年7月1日の法改正により名称が変わりました。まえがきを除き,本規格中の「日本工業規格」を「日本産業規格」に読み替えてください。

現行規格(JIS A 1171:2016)

旧規格(JIS A 1171:2000)

改正理由

箇条番号

及び題名

内容

箇条番号

及び題名

内容

7.2.4 供試

体の成形及

び養生

a) 成形

その形状及び寸法を考慮して,同様の成形方

法の供試体ごとに集約して,全ての供試体の

成形方法を規定した。

7.1.3 供試

体の成形及

び養生

a) 成形

供試体の成形方法について規定していたが,

試験方法の箇条に成形方法が規定されている

供試体があった。

供試体の成形については,全ての供試体の

形状・寸法を考慮して集約し,一括して規

定した。

7.3.3 曲げ

強さの試験

方法

JIS R 5201を引用することとした。

7.2.3 曲げ

強さ試験

曲げ強さ試験は,支点間の距離を100 mmと

し,供試体を成形したときの側面の中央に,

毎秒50±10 Nの荷重速度で載荷して行い,最

大荷重を求める。次の式によって曲げ強さを

計算し,小数点以下1けたに丸める。曲げ強

さは,3個の供試体の平均値で表す(式省略)。

他規格と同様の規定であったため,引用し

た。

7.5 接着耐

久性試験

7.5.2 試験

方法

繰返し操作の途中で試験を中断する場合,加

温3時間終了後とし,一般養生室で静置し,

試験期間は4週間を超えてはならないことを

規定した。

7.9 接着耐

久性試験

繰返し操作の途中で試験を中断する場合の供

試体の取扱いについては規定されていなかっ

た。

接着耐久性試験を人為的作業として行う

場合,規定のとおり試験を連続して行えな

い場合が想定されることから,その対応を

規定した。

また,接着性試験及び接着耐久性試験の箇

条を続き番号としたため箇条の順番を入

れ替えた。

7.9 促進中

性化試験

7.9.2 試験

方法

促進中性化試験の後,供試体を一般養生室に

24時間静置した後に割裂することとした。

7.7 中性化

深さ試験

促進中性化試験の後,供試体を温度20±

2 ℃,相対湿度60±10 %に24時間静置した

後に割裂する。

促進中性化試験後の供試体のコンディシ

ョニングは,旧規格と同様の温度範囲であ

り,相対湿度の設定範囲が小さい一般養生

室で行う規定に変更した。

7.11 凍結

融解に対す

る抵抗性試

験

凍結融解に対する抵抗性試験のサイクル数は

300サイクルと規定

7.10 凍結

融解に対す

る抵抗性試

験

凍結融解に対する抵抗性試験のサイクル数は

200サイクルと規定

300サイクルであっても,ポリマーセメン

トモルタルの凍結融解に対する抵抗性の

評価は可能であることから,JIS A 1148と

同様に300サイクルでの評価を行うことと

した。

8 報告

示されている全ての事項を報告する規定とし

た。

8.報告

報告には,必要な事項を記載するとしている。 報告に記載されている事項は全て必要な

事項であることから,記述を変更した。

2

A

1

1

7

1

:

2

0

1

6